| Aşağıdaki Teknik Bilgiler Kısa Adı MEGEP Olan; T.C Milli Eğitim Bakanlığı Mesleki Eğitim ve Öğretim

Sistemini Güçlendirme Projesinin Resmi Web Sitesinden Derlenmiştir. | | 6- Flexo Baskı Kontrolü | | | | 12- | | | 13- | | | 14- | | | 15- |

| |

1. BASKI TAŞIYICININ MAKİNADAN GEÇİŞİNİ KONTROL ETMEK

1.1. Baskı Malzemeleri

Flekso baskı tekniği ile esnek, esnek olmayan malzemeler, çok küçük ebatlı işlerden, büyük ebatlı işlere kadar her türlü malzemeye baskı yapılabilir. Düşük viskoziteli flekso baskı mürekkepleri ve bu mürekkeplerin yüksek tutunma özellikleri bu baskı sistemine geniş bir ürün yelpazesine baskı yapma olanağı tanımaktadır.

1.2. Baskı Yolunun Tanımı

Flekso baskıda baskı yapılacak malzemenin çözgü ünitesine bağlanıp sargı ünitesine kadar geçen yola baskı yolu denir. Çözgüde açılan bir baskı malzemesi ilk başta avare merdane olarak adlandırılan merdaneler arasından geçirilerek makinenin fren sistemine gelecek olan yük azaltılmış olur. İş baskı kazanına gelir. Baskı yapıldıktan sonra yine avare merdane diye nitelendirdiğimiz merdaneler arasından geçerek, baskı taşıyıcı fırındaki merdaneler arasından sargı ünitesine gelir. Basılan ürün burada sarılarak kesime hazır hale gelir. Flekso baskıda bu yola baskı yolu denir.

1.3. Kenar Kontrol Ayarları

Flekso baskıda basılan bobinin baskı esnasında gezinmesini önleyen fotoselli ayara kenar kontrol ayarı denir. Gerek baskıya giren gerekse baskıdan çıkan ürünün düzgün bir şekilde sarılmasını sağlar.

1.4. Çözgü ve Sargı Kontrolleri

Baskıya

giren mal ile baskıdan çıkan malın ağırlıkları ve bobinlerin dönme

sayıları birbirinden farklıdır. Aynı zamanda baskıya giren malın

çözülmesi için harcanacak kuvvet ile baskıdan çıkan malın sarılacağı

bobine harcanacak kuvvet te tamamen birbirinden farklıdır. Bu

değişkenleri kontrol altında tutan sisteme fren sistemi denir.

Basılacak ürün esnek bir ürün ise çözgü ve sargı senkronizasyonu daha

fazla önem kazanmaktadır. Çözgü ve sargı kontrolünü yapan fren sistemi

yardımıyla bu işlem kontrol altına alınır.

1.5. Sensör Kontrolleri

Baskı

esnasında flekso baskı makinelerinde basılan işin kontrolünü gözle

yapmak mümkün değildir. Makineyi durdurup kontrolleri yapmak da hem iş

gücüne hem de zaman kaybına sebep olur. Örnek verecek olursak dakikada

200 metre hızla baskı yapan bir makinede basılan işin kontrolü özel bir

sistem aracılığıyla yapılır. Bu sistemin çalışması bir fotoğraf

makinesinin çalışma sistemine benzer. Profesyonel bir fotoğraf

makinesinde hızla giden bir arabanın fotoğrafını çekmek için anlık

ayarını 500e getirip o arabanın fotoğrafını çekebiliyorsak ve o

arabanın durmuş vaziyetteki fotoğrafını görebiliyorsak, sensör kontrolü

dediğimiz

olay da makinenin baskı esnasındaki hızına orantılı olarak enstantanesi

artan ve azalan bir fotoğraf makinesi yardımıyla görüntü bilgisayara

aktarılır. Bu görüntüye bakılarak yapılan baskının tam oturup

oturmadığı kontrol edilir. Bu bilgiler ışığında baskı ayarları tekrar

yapılır.

1.6. Fırın Sıcaklık Kontrolü

Flekso

baskıda kullanılan mürekkeplerin içinde solventler bulunmaktadır.

Bundan dolayı solventlerin buharlaştırılması da hava dolaşımı ile

olduğundan Flekso baskıda fırın sıcaklığı kurumayı etkileyen en önemli

etmendir. Flekso baskıda fırın sıcaklık kontrolü ortamın ısısına göre

değişir. Kış aylarında 50-60 °C iken yaz aylarında bu sıcaklık 30-40 °C

kadar düşürülür. Fırın sıcaklığı fazla olursa basılan ürün deforme

olur. Eğer fırın sıcaklığı normalinden az olursa yapılan baskı

kurumadan sargıya sarılır. Bundan dolayı baskıdaki renkler de

bozulmalar ve yayılmalar meydana gelir.

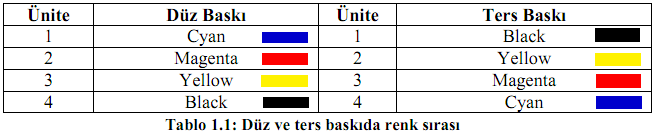

1.7. Düz ve Ters Baskı Yönü Kontrolü

Flekso

baskıda düz ve ters baskı yönünün kontrolü, grafik aşamasındayken

yapılması gerekir. Ters baskı yönü genelde gıda malzemelerinde ve

şeffaf malzemelere uygulanır. Şeffaf malzemeye baskı yapılırken, filmde

görüntü ters, kalıpta görüntü düz, baskıda görüntü ters olur. Düz

baskıda ise filmde görüntü düz, kalıpta ters baskıda düzdür.Düz ve ters

baskı da renk sıralaması da farklılık gösterir. Örnek verecek olursak

düz baskıdaki renk sıralaması ve ters bakıdaki renk sıralaması

aşağıdaki tabloda olduğu gibi olur.

1.8. Baskı Renklerini Kontrol Etmek

Baskı renklerinin kontrolü basılacak işin kenarlarına konulan kroslar yardımıyla veya baskı kenarına konan renk kontrol noktaları yardımıyla yapılır. Flekso baskıda baskı esnasında kontrolleri yapmak güç olduğundan dolayı renk kontrolü yine kamera (Sensor) aracılığıyla yapılır. Bu renk değerleri yine kamera yardımıyla ekrana aktarılıp ekranda değerlere göre renk şiddeti artırılır veya noktanın nokta üzerine oturtulması için gerekli ayarlar yapılır. Renk kontrolünde nokta ayarı aşağıdaki şekilde gösterilmiştir.

1.9. Renk Yapışmasını Kontrol Etmek

Renk

yapışmasının kontrolü basit yöntemlerle yapılır. Baskısı yapılan bir

ürün üzerindeki mürekkebin baskı malzemesine yapışıp yapışmadığı bir

selotyp yardımıyla yapılır. Eğer selotyp kaldırıldığında renkte yolma

meydana gelmediyse mürekkep uygun şekilde yapışmıştır eğer mürekkepte

yolunma var ise baskı malzemesi yüzeyinde veya kullanılan mürekkebin

yapısında bozulmalar var demektir.

Çözüm olarak kullanılan

mürekkep değiştirilir, kullanılan malzeme değiştirilir veya yüzeyi

korona işlemi gerekiyorsa korona işlemi uygulanır. Diğer bir renk

kontrol yöntemi ise orijinal ile basılan numunenin

renklerikarşılaştırılarak göz ile kontrol edilir.

1.10. Matbaada Kalite Kontrol

Günümüz

rekabet koşullarında müşteri memnuniyetini sağlamak gün geçtikçe daha

da zorlaşıyor. Bu yüzden artık ürünlerinizin ve sunduğunuz hizmetlerin

kalitesini izlemek ve geliştirmek zorundasınız. Üretimde kullanacağınız

malzemelerin, işletmenize girdikleri andan itibaren kendilerinden

beklenen özellikleri taşıyıp taşımadıkları belirlemeli ve bu

malzemelerin üretimin farklı aşamalarında gerek kendi özelliklerinden

gerek üretim prosesinden kaynaklanan hatalarını izlemelisiniz. Ancak bu

şekilde nihai ürününüzün müşteri beklentilerine uygun halde

üretilmesini sağlayabilirsiniz.

2. BASKI VE KURUMANIN KONTROL EDİLMESİ

2.1. Baskı Görüntü Ayarları

Baskıda görüntünün net çıkabilmesi makine üzerinde birçok ayara ve kullanılan baskı malzemesine göre değişir. Bunlar genel olarak şu ayarlara bağlıdır.

- Renk oturtma (Krosları oturtma) - Viskozitenin görüntüye etkisi - Baskı kaymasının kontrol edilmesi - Forsa (Basınç) etkisi

2.2. Renk Oturtma

Flekso baskı renkleri oturtulurken krosların tam oturması gerekir aksi takdirde bobine basıldığından dolayı baskı renkleri oturmaz. Özellikle trigromi baskıda bu daha da önem kazanır. Flekso baskıda baskı silindirleri ileriye geriye doğru hareket ettirilerek renkler tam olarak üst üste oturtulur. Silindire montajda kalıbın çarpık olmaması gerekir. Herhangi bir kalıbın silindire montajında çarpık şekilde oturtulursa renkler üst süte oturmayacaktır. Böyle bir durumda yeni kalıp çekilerek tekrar silindire montajı yapılmalıdır.

2.3. Viskozitenin Görüntüye Etkisi

Flekso

baskıda, mürekkebin viskozitesinin baskıya etkisi diğer baskı

tekniklerinde olduğu gibi flekso baskıda da önemlidir. Viskozitesi

düşük olduğunda mürekkep içerisindeki solvent miktarı fazladır. Buda

baskıda renklerin açılmasına baskıda tram hat keskinliğinin

kaybolmasını sağlar. Eğer mürekkebin viskozitesi yüksek olursa, baskıda

yolmalar meydana gelir. Görüntü netliğinin kaybolmasına ve baskının

koyulaşmasına neden olur.

2.4. Baskı Kaymasının Kontrol Edilmesi

Baskıda

kaymanın kontrol edilebilmesi, makine üzerinde daha baskıya başlamadan

yapılan ayarların doğru ve düzgün yapıldığından emin olmamız gerekir.

Baskıya girecek baskı altı malzemesinin baskı esnasında çözgü ve sargı

ayarlarının tam ve doğru yapılması gerekir doğru yapılmayan çözgü ve

sargı ayarı basılan bobinin gevşekliğinden dolayı tramlar da kaymalar

olur. Aynı şekilde bobin baskı esnasındayken aşırı gergin halde baskı

yapılırsa yine baskıda kaymalar oluşur.

2.5. Forsa (Basınç) Etkisi

Flekso

baskıda forsa basıncının az veya çok olması her iki durumda da baskıda

problem oluşturur. Forsanın yüksek olması baskıda tramların, yazıların

veya çizgilerin şişmesine neden olur. Flekso baskıda naylonprint klişe

kullanıldığından basınçtan dolayı tramlar daha çabuk büyüdüğünden forsa

ayarının daha hassas yapılması gerekir.

2.6. Kurutma Üniteleri

Flekso

baskıda kurutma üniteleri genelde iki şekilde yapılır. Bunlar sıcak

hava üfleme yoluyla yapılan kurutmalar ikincisi ise basılan işe direkt

sıcak hava vererek yapılan kurutma yöntemidir. Her iki yöntemde de amaç

mürekkep içerisinde bulunan solventlerin atılmasıdır.

2.6.1. Kurutma Ünitelerinin Yapısı

Kurutma

ünitelerinde hava baskıdayken basılan işin üzerine üflemek suretiyle

mürekkebin kuruması sağlanır. Bu yöntemle çalışan makinelerde hava

üflemesi yapılan yerdeki hava delikleri dar açılı V şeklindedir. Bunun

nedeni üflenen havanın karşı tarafa çarpıp geri gelmesiyle hava

dağılımını eşit yapmaktır. Diğer bir yöntem ise ısınan rezistanslar

aracılığıyla baskıdan çıkan malzemenin bu sıcak ortamdan geçirilerek

üzerinde bulunan solventlerin atılmasıdır. Yandakii resimde baskı

ünitesinden çıkan baskı malzemesi üzerine sıcak hava üfleyen kurutma

ünitesinin resminde de görüldüğü gibi dışarıda ısınan hava hortumlar

aracılığıyla baskıya üflenmektedir. |  |

2.6.2. Kurutma Ünitelerinin Sıcaklığını Sabitleme

Kurutma ünitesinin sıcaklığı sabit bir sıcaklığa ayarlanarak basılan malzemenin kuruması sağlanır. Bu sıcaklık sabitlemesi de makinenin teknik yapıdan gelişmişliğine bağlıdır. Teknolojik açıdan gelişmiş makinelerde makinenin sıcaklığı belli bir derecede sabitlenir.

2.6.3. El İle Kuruma Kontrolü Yapmak

El ile kuruma kontrolü yapmak flekso baskıda tercih edilmeyen bir yöntemdir. Özellikle makine sürekli baskıya geçtiğinde, elle kontrol yapmak imkansızdır. Makine baskıya hazırlık aşamasında ise, basılan baskı altı malzemesine elimizi hafif sürttüğümüzde eğer mürekkep elimize bulaşmıyor ise renklerde dağılma bozulma meydana gelmiyor ise baskımız yeterince kurumuş demektir. Eğer bulaşma ve renklerde bozulma var ise ya mürekkebin viskozitesi düşük veya mürekkep içerisinde bulunan alkol tiner vb. gibi incelticilerin miktarı azaltılmalıdır.

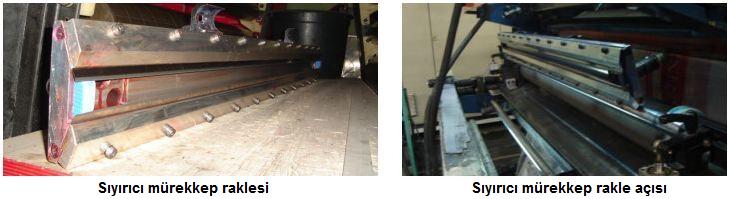

3. RAKLE VE BASKI ÇIKIŞININ KONTROL EDİLMESİ3.1. Raklenin TanımıFlekso baskıda boyanın dengeli bir şekilde baskıya verilmesi için kullanılan metal aparata rakle denir. Raklenin amacı haznesinin içinde dönen merdane üzerinde fazla olan mürekkebi alarak baskıda ihtiyaç olan kadar merdane gözeneklerinde kalan mürekkebi kalıba transfer etmektir. Rakle aparatı içinde kalan mürekkep haznedeki mürekkeple sürekli desteklenerek hem homojen mürekkep sürekli transferi sağlanır hem de kurumanın önüne geçilmiş olunur.

3.2. Rakle Problemleri

Flekso

baskıda kullanılan rakle problemleri genelde raklenin uzun süre

kullanımından meydana gelen aşınmalarından kaynaklanmaktadır. Raklenin

taşıyıcı merdane üzerinde aşırı forsa ayarından mürekkebin az gitmesi

ve dolayısıyla görüntüde netlik oluşmaz. Rakle basıncı az olduğu

takdirde de fazla mürekkepten dolayı görüntü detayları kaybolur. Ayrıca

raklenin etrafından hiçbir şekilde mürekkep sızması meydana

gelmemelidir. Mürekkep sızmasının oluşması baskıda renk

farklılaşmasının yanında tramlı işlerde tramların dolmasına sebep olur.

3.4. Rakle Açıları

Flekso

baskıda kullanılan raklelerin açıları yatay ile 60-70°dir. Dikey ile

20-30°dir.Rakle açıları genelde sabittir. Raklenin forsa ayarı ile çok

azda olsa açısı değişir. Fakat raklenin forsa ayarı fazla

arttırıldığında merdanede ve rakleler de aşınma meydana gelir.

Merdanenin de raklenin de ömrü kısalır.

3.5. Kombine Flekso Baskı Makineleri

Flekso

baskı makineleri genelde baskı ünitesi ile baskı sonrası yapılan

işlemler ayrı makinelerle yapılır. Fakat sürekli aynı sektöre üretim

yapan firmalar baskı ünitesi çıkışına kesim kırım tıraş makinesi gibi

üniteler ilave ederek kombine flekso baskı makinesi haline

dönüştürmüşlerdir. Kombine flekso baskı makinelerinde avantajlarının

yanında dezavantajları da mevcuttur. Kesimde çıkan bir problemle

makinenin tamamının durdurulması ve ayar yapılması gerekir. Aynı

şekilde baskıda çıkan bir problemde kesimde devre dışı kalır. Bu

olumsuzluklara rağmen kombine flekso baskı makineleri sürekli aynı işi

basan matbaalarda büyük avantajlar sunmaktadır.

3.6. Baskı Çıkışı Bobin Kontrolü Yapmak

Flekso

baskıda baskı çıkışı bobinin düzgün sarılması için manyetik frenli

tansiyon sistemi kullanılır. Bu sistem sayesinde sargı bölümünde

bulunan malzeme hem sıkı sarılır hem de basınçlı merdaneyle sargıdaki

baskının arasında hava boşluğu kalması önlenmiş olunur. Ayrıca baskı

çıkışında bobinin sargıya gelmeden önce sensör yardımıyla bobinin

gezmesinin önüne geçilerek daha düzgün sarılmasını sağlar.

3.7. Baskı Çıkışı Dilme ve Tıraş Kontrolü Yapmak

Flekso

baskıda baskı çıkışı baskıda fazla olan yerlerin tıraşlanması ve

kesilmesi gereken yerlerin kontrolü makine baskıya girmeden istenen

şekilde ayarlanır. Baskı esnasında pek ayar değiştirilmez. Baskı

esnasında çıkan herhangi bir problemde, makine durdurularak ayar

yapılır. Örnek verecek olursak poşet basan makinede baskı çıkışında

tıraşlama ve kesim makinesinde poşetler ellilik halde kesimi yapılır.

Poşetlerde ağız kısmı yani elle tutulacak kısım ellilik desteler

halinde tıraşlanır.

3.8. Laminasyon

İki

veya daha fazla malzemenin birbiriyle yapıştırılması işlemine

laminasyon adı verilir. Laminasyonun amacı; ambalajın içine konulan

gıda maddelerinin bozulmasına neden olabilecek nem, ışık, gaz

geçirgenliklerinin azaltarak istenen korumasını sağlamaktır. Flekso

baskıda laminasyon işlemi genelde gıda maddeleri ambalajına yönelik

işlerde kullanılır. Gıda maddeleriyle temas eden ambalaj gıda

maddeleriyle reaksiyona girer. Buda ambalajlanan maddenin bozulmasına

neden olur. Böyle bir durumda gıda ambalajları çok dikkatli

seçilmelidir.

Eğer seçilen ambalaj gıda ile reaksiyona girecek

bir ambalaj ise reaksiyona girmeyen bir ambalaj içine

yapıştırılmalıdır. Gıda ambalajlarında bazen iki bazen üç ürün aynı

anda lamine edilir. Örnek verecek olursak cips gibi maddeler lamine

edilmeyen ambalajlara konmaz mutlaka gıdanın konacağı ambalaj lamine

edilmelidir.

Flexographic Machine - Flexoprinting - Flexo Baskı Makineleri - Flexo Baskı - Flekso Baskı Makinası

|

Copyright © MATESAN

Makine Teknolojileri

Sanayi - Innovation in the Machinery [ 2010 - 2011 ] info@matesan.com Tel :+90 216 527 35 61 - Fax :+90 216 527 35 62 |