1. KLİŞELERİN SÖKÜLMESİ

1.1. Baskı Kalıplarının Sleevlerden (Gömlek), Sökülmesi

İşi bitmiş kalıplar sleevlerden sökülür. Gömleklerin (sleev) sökülmesi esnasında klişeye zarar gelmemesi için dikkatli olunmalıdır. Baskı esnasında ayrılma olmaması için,gömleğe sıkıca yapıştırılan kalıbın birleşme yerindeki kenarı, gömleğe zarar verilmeden kaldırılmalıdır. Kenarı açılan kalıp, altındaki yapıştırıcı banttan dikkatlice ayrılır. Kalıp, kalıp bandından sökülürken 90 derecelik açı ile çekilmelidir. Kalıp sökülmesi işlemi sırasında kalıp sleevden hızlı çekilerek sökülürse daha kolay sökülecektir. Yavaş çekilirse daha zor bir sökme işlemi olur.

1.2. Kalıp Altı Yapıştırıcıların Sökülmesi

Kalıp altı yapıştırıcılar sleev üzerinden sökülerek sleev temizlenmelidir. Kalıp altı bantları kalıpların sökülmesine benzer şekilde sleevlerden sökülür. Bant birleşme yerinden gömleğe zarar vermeden kenarı kaldırılmak suretiyle yüzeyden ayrılır. Yine dik açı ve hızlı çekim ile bant, sleev yüzeyinden sökülür. Sleev yüzeyi 50:50 (yarı yarıya) oranında karıştırılmış isopropanol ve su karışımı ile temizlenmelidir. Eğer bu karışımla temizlenemeyen kalıntılar varsa, çok sert veya aşındırıcı olmayan bir solvent kullanılarak tamamen temizlenmelidir.

Baskı kalıplarının sleevlerden sökülmesi Kalıp

altı yapıştırıcıların sökülmesi

Klişelerin temizlenmesi

1.3. Klişelerin Temizliği

Kalıp

silindirinin yüzeyinin temiz olması, artıklardan arındırılması oldukça

önemlidir. Bunun için baskı silindiri, sleeve yüzeyinde kullanılan

temizleyici maddelerle, yani 50:50 (yarı yarıya) oranında karıştırılmış

isopropanol ve su karışımı ile temizlenmelidir. Yine bu karışımla

temizlenemeyen yağ, mürekkep veya diğer kalıntılar, çok sert veya

aşındırıcı olmayan bir solvent kullanılarak temizlenmelidir. Daha sonra

silindirin yüzeyi temiz ve kuru bir bez ile silinmelidir.

Sleeve'lerin

temizliğinde üreticinin tavsiye ettiği solvent kullanılmalıdır. Bazı

durumlarda Sleeve'ler solventi emdiklerinden dolayı kalıp bandı

kuvvetli bir şekilde

yapışmamaktadır.İyi bir yapışma için kalıpların

arka yüzeylerinin de temiz ve kuru olması gerekir. Kalıp silindirine

takılacak kalıplar yeni hazırlanmış veya tekrar kullanılacak kalıplar

olabilir. Yeni kalıpların arkalarında kalıp hazırlama işlemlerinden

dolayı polimer artıkları olabilir. Bu artıklar kalıp bandının yapışma

gücünü olumsuz yönde etkiler.

Eğer silindire takılacak kalıp

daha önceden kullanılmış bir kalıp ise bunun arkasında mürekkep veya

yapışkan artıkları olabilir. Bu artıklar da kalıp bandının yapışma

gücünü olumsuz yönde etkiler. Kalıbın arka yüzeyi de 50:50 (yarı

yarıya) oranında karıştırılmış isopropanol ve su karışımı ile

temizlenmelidir. Eğer bu karışımla temizlenemeyen kalıntılar varsa, çok

sert veya aşındırıcı olmayan bir solvent kullanılarak tamamen

temizlenmelidir.

1.4. Klişelerin Saklanması

Fotopolimer kalıplar uygun ortamda saklandığı takdirde özelliklerinden birşey kaybetmeden, uzun süre saklanabilirler.

Kalıpların

içinde bulundukları karton kutular sürekli kapalı ve düz bir yüzeyde

tutulmalıdır. Aynı ölçüde olmak kaydıyla sadece on kutu üst üste

istiflenebilir, daha fazlası kalıplara zarar verebilir. Eğer büyük

miktarlarda stok tutulacaksa, uygun şekilde bir raf düzeni

hazırlanmalıdır. Sıcaklık, fotopolimer kalıpların daha hızlı

bozulmasına neden olduğu için kutular açılmamış olsa bile direkt güneş

ışığı almamasına ve kalorifer yanına istiflenmemesine dikkat

edilmelidir.

Kutular açıldıktan sonra kalıplar içinden

çıkartılarak uygun ölçüdeki çekmecelerde, kalıpların arasına köpükten

yapılmış tabakalar koyularak saklanmalıdır. Kalıplar kuru ve serin bir

ortamda saklanmalıdırlar. Fotopolimer kalıplar kullanılmadan önce oda

sıcaklığında şartlandırılmalıdır. Kalıpların içinde bulunduğu karton

sadece emniyet ışığında açılmalıdır. Beyaz ışık veya UV ışığın girişi

engellenmelidir. Gün ışığı, floresan lamba veya normal lamba bir miktar

ultra viyole ışık yaymaktadır ve ışık kalıbın polimerizasyona başlaması

için yeterli olabilmektedir.

Odanın dışarı açılan

pencerelerine UV ışığı kesen filtre filmler takılarak, UV ışığın içeri

girmesi engellenmelidir. Çalışma alanının aydınlatılmasında amber,

altın sarısı veya sarı ışık kullanılmalıdır. Normal floresan lambaların

üzerine, belirtilen renklerde filtre filmleri de kullanılabilir.

Kalıpların üzerine ağır objeler konmasından kaçınılmalıdır. Ağır

objeler kalıbın ezilmesine neden olmaktadır. Kalıpların üzerine basınç

uygulamasından her zaman kaçınılmalıdır. Ham kalıbın kesilmesi, özel

giyotinler kullanılarak yapılmalıdır. Giyotinde kalıp kesilirken

koruyucu film üste bakmalıdır.

2. MÜREKKEP ÜNİTELERİNİN TEMİZLİĞİ

2.1. Mürekkep Temizliğinde Kullanılan Maddeler

Günümüzde

flekso makinelerinde mürekkep temas eden bölümlerini temizleyebilmek

için mürekkebin içine katılabilen solventler kullanılmaktadır.

2.2. Haznedeki Mürekkebin Alınması ve Hazne Temizliği

Flekso

baskı makinesinin temizliği haznedeki mürekkebin alınması ile

başlar.Haznede bulunan fazla mürekkep bir sonraki kullanım için devir

daim motoru yardımı ile veya huni yardımı ile ağzı kapalı kaplara

alınır. Ağzı sıkıca kapanan kaplarda mürekkepler muhafaza

edilmelidir.Mürekkep hazneleri genellikle flekso baskı mürekkebinin

içine katılabilen solventler yardımıyla iyice temizlenmelidir.

Temizleme temiz bez ile yapılmalıdır. Kurumuş mürekkep artıkları

sökülemiyorsa özel kimyasallar kullanılarak temizlenmelidir.

2.3. Mürekkep Hortumlarının Temizliği

Mürekkep

haznelerinden mürekkep alımında kullanılan mürekkepler, hortum

yardımıyla aktarılmaktadır. Dolayısıyla hortumların renk değişimi

esnasında temizlenmesi gerekmektedir. Hortumlar, mürekkep tanklarından

çıkartılıp içerisinde solvent olan bir kap içerisine bırakılır.

Devirdaim motoru yardımıyla hortumların içerisinden solvent devirdaimi

yaptırılır. Bu esnada hortumların içerisi temizlenir.

Mürekkep haznelerinin

temizliği

Mürekkep

hortumları

Mürekkep saklama kabı

2.4. Artan Mürekkeplerin Saklanması

Artan

mürekkepler, bir sonraki sefer tekrar kullanılmak üzere, ağzı sıkıca

kapatılmış kaplarda saklanmalıdır. Kabın dışına mürekkep ile ilgili

renk ve diğer bilgiler etiket yardımı ile yazılmalıdır.

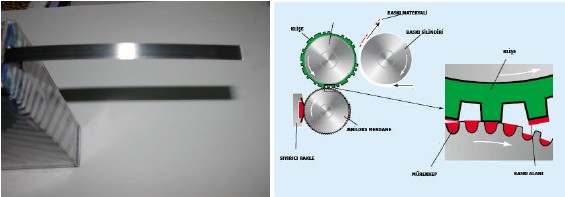

3. RAKLELERİ TEMİZLEMEK

3.1. Sıyırma Bıçağı (Rakle)

Aniloks

merdane yüzeyindeki fazla mürekkebi sıyırma işlemini, rakle denilen

sıyırma bıçağı yapmaktadır. Flekso baskı makinelerinde sıyırma bıçağı

aniloks merdane üzerine temas ederek aniloks yüzeyindeki fazla

mürekkepleri sıyırır. Sıyırma bıçakları uçtaki çelik bıçağı tutacak

gövde ve bu aparatın makineye takılabilirliğini sağlayan destek kısmı

ile bıçağın aniloksa mesafesini ayarlayan ayar vidalarından oluşur.

3.2. Sıyırma Bıçağını Koruma Şartları

Flekso

baskı makinelerinde sıyırma bıçağının rolü oldukça önemlidir. Baskı

materyaline aktarılacak mürekkep miktarının belirlenmesinde sıyırma

bıçağı etkin rol oynar. Flekso baskı makinelerinde sıyırma bıçağı,

aniloks yüzeyine sürtünmeden dolayı çok çabuk yıpranmaktadır. Bu

sebepten sık sık değiştirilmesi gerekmektedir. Sıyırma işlemini yapan

çelik şerit uç, rulo hâlde kutularda bulunmaktadır. Uç değişikliği

sırasında istenilen ölçüde kesilerek kullanılabilir. Uç değişikliği

veya temizlik esnasında çelik ucun zarar görmemesi için çok dikkatli

olmak gerekir. Makinede ayar yapılırken forsanın gereğinden fazla

verilmesi de ucun yıpranmasına ve iş görme yetisini kaybetmesine neden

olur.

3.3. Raklenin Temizlenmesi

Rakle

üzerindeki mürekkepler temiz bir bez üzerine sürülen solvent veya alkol

yardımıyla yapılır. Rakleleri temizlerken rakle üzerinde mürekkep

kalıntılarının kalmaması gerekir. Aksi takdirde baskıda rakle görevini

yerine getiremez.

4. MAKİNE GENEL BAKIMI

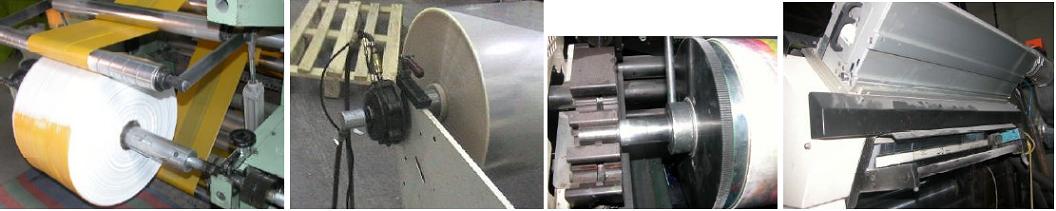

4.1. Çözgü Ünitesi Bakımı

Basılacak

malzemenin bulunduğu bölümdür. Malzeme bu bölümden çözülerek baskıya

gider. Bu ünite basılmamış malzemeyi taşıdığı gibi malzemenin

gerginliğini de kontrol eder. Bu ünitenin bakımında temizlik ve yağlama

işlemleri önemli rol oynar. Havalı mil kullanılıyorsa, tırnakların

durumu kontrol edilmelidir. Problemli olanları gerekirse yenisiyle

değiştirilir.

4.2. Sargı Ünitesi Bakımı

Basılmış

malzemenin sarıldığı bölümdür. Bu bölümün bakımı, temizlik ve yağlama

yapılarak gerçekleştirilir. Yine havalı sistem mil kullanılıyorsa mil

tırnaklarının sağlamlığı ve hava kaçırıp kaçırmadığı kontrol edilerek

yapılır.

4.3. Baskı Ünitesi Bakımı

Baskı

işleminin gerçekleştiği baskı ünitesi üzerinde sürekli mürekkeple işlem

yapılan bir ünite olması sebebiyle temizliği çok önemlidir. Mil

başlarının yağlanması. yuvaların kontrolü bu ünitenin bakımı için

önemlidir. Baskı ünitesi üzerinde çok sayıda ayar noktası

bulunmaktadır. Ayar noktalarının temizliği ve düzgün çalışılırlığı

kontrol edilmeli ve sağlanmalıdır.

4.4. Kurutma Fırını Bakımı

Kurutma

fırınları mürekkebin kuruyarak materyal üzerinde sabitlendiği

bölgelerdir. Havalı kurutma sisteminde fanların düzgün çalışıp

çalışmadığı, ıstıcıların ayar kontrolleri ve bakımları gerkir. UV ve IR

kurutmada ise ısı kontrol birimlerinin çalışması sağlanmalıdır. Bu

kurutma sistemleri lambalarla sağlandığı için lamba ömürleri takip

edilip uygun zamanda değiştirilmelidir.

4.5. Aniloks Silindir Bakımı

Aniloks

silindirler doğru mürekkep için en önemli bölümdür. Aniloksların hücre

tıkanıklık kontrolleri yapılmalıdır. Temizliğine çok önem verilmelidir.

Aksi takdirde gözeneklerde mürekkep kurur ve görevini yapamaz hâle

gelir. Ayrıca özel bölümlerde korunması gerekir çünkü vuruk ve çizikler

aniloksun düzgün mürekkep vermesini engeller.

4.6. Sıyırma Bıçakları

Sıyırma

bıçakları aniloks üzerindeki fazla mürekkebin sıyrılması için önemli

bir parçadır. Sıyırma bıçaklarının temizliği önemlidir. Bıçak ağzının

açısı ve sağlamlığı da görevini yapması açısından önemlidir.

4.7. Makinenin Periyodik Bakımı

Makinenin

periyodik bakımı, değişik zaman dilimlerine göre makinenin parçalarının

hassasiyetine göre belirlenmiştir. Makineleri üretici firmaların

tavsiyeleri doğrultusunda bakıma almak gerekmektedir. Makineler günlük,

haftalık, aylık, 6 aylık, ve yıllık bakımlara alınmalıdır.

- Günlük

bakımda, kırık dişlilerin kontrolü, gevşek zincir ve bantların

kontrolü, baskı ve diğer merdanelerin temizliği gibi konulara dikkat

edilir.

- Haftalık

bakımda, ana motorun kayış gerginliğinin kontrol edilmesi, kalıp

silindiri ve taşıyıcı boya merdanelerinin yuvalarının yağlanması

gerekir.

- Aylık bakımda, nip merdanelerin şaftının yağlanması gerekir.

- Altı

aylık bakım, zincirler ve şaftın makine birleşme noktası yağlanır. Gres

noktaları kontrol edilerek gerekiyorsa gres pompalanır.

- Yıllık bakım, bobin kaldırma dişlilerinin greslenmesi, şaft dişli kutusu kontrol edilip ihtiyaç varsa yağ ilave edilir.

Flexographic Machine - Flexoprinting - Flexo Baskı Makineleri - Flexo Baskı - Flekso Baskı Makinası |