1. BASKI MAKİNESİNİ BASKIYA ALMA

1.1. Çok Renkli Baskı

Basılacak yazı, şekil, desen siyah beyaz ise, standart ya da özel bir

renk taşıyorsa baskının yapımı kolaydır. Klasik yolla fotoğraflanır.

Kalıp oluşturulur. Mürekkep haznesine istenen renk konularak makine

baskıya alınır. Ancak, basılacak malzeme bir renkli resim ise ya da

baskı işleminde değişik renkler söz konusu ise trikromi baskı gündeme

gelir.

Önce orijinal kopya renk ayırım sisteminde analiz

edilir. Cyan, magenta, sarı ve siyah renklerin analiz sonucunda hangi

bölgelerde ne yoğunlukta bulunduğu saptanır. Bu bilgilerle her rengin

ayrı kalıbı oluşturulur. Bu kalıplar, ayrı baskı ünitelerinde baskı

materyali ile temasa geçer. Ekstra renkler de bunların devamında

basılır.

1.2. Çok Renkli Baskıda Kullanılan Mürekkepler

Bir

materyale baskı yapabilmek için gerekli olan temel elemanlardan baskı

kalıbı, baskı makinesi ile birlikte 3. zorunlu eleman da mürekkeptir.

Tanımı

Baskı

materyali üzerinde görüntünün oluşturulması ve kalıcı olması için

zorunlu olan pigment +

bağlayıcılar + çözücüler vb.

kimyasallardan yapılmış muhtelif renklerdeki karışıma

mürekkep denir.

Flekso mürekkepleri kimyasal yapı itibarıyla üç ana grupta toplanır. Bunlar:

1- Solvent bazlı mürekkepler

2- Su bazlı mürekkepler

3- UV mürekkepler

Makinede

çalışma esnasında mürekkebin çok değişik

şartlara uyma zorunluluğu vardır. Mürekkep,

iş olan yerleri tam örtmeli,

homojen akabilmeli ve aynı oranda

akabilmelidir.

1.3. Renk Karışımları

Renklerin

karışımında trikromi mürekkeplerden faydalanılır. Sarı, magenta, cyan

ve siyah mürekkeplerden diğer renkler ve tonları bulunur. Renk karışımı

yaparken, açık renk mürekkebin içine yeteri kadar koyu renk mürekkep

katılarak istenilen renk bulunmaya çalışılır. Eldeki orijinale uygun

renkleri bulup basabilmek için bilgi, tecrübe, orijinalin içinde hangi

renklerin ne kadar miktarda olduğunu anlamak gereklidir.

Temel Karışımlar

Magenta+ Sarı = Turuncu

Magenta+ Cyan = Mor

Sarı + Cyan= Yeşil

Kırmızı + Beyaz = Pembe

Siyah + Beyaz + Mavi = Gri

Kırmızı + Sarı + Siyah = Kahverengi

Kırmızı + Sarı + Siyah = Sütlü Kahverengi

Özel

karışım renklerinin hazırlanmasında ise iki yöntem kullanılır:

Basılması istenen renk önceden belirlenmiş bir formüle göre hazırlanır

veya renk tercihi, bir kâğıt üzerine boyanarak ya da fon kâğıdı ile

örneklenerek belirtilir. Günümüzde formüle edilmiş renk hazırlama

sistemleri, uygulama kolaylığı ve daha sağlıklı sonuç vermesi açısından

tercih edilmektedir. Dünya üzerinde birçok değişik özel renk hazırlama

sistemi bulunmaktadır.

Bunlar arasında en yaygın olanı "Pantone Renk Karışım Sistemi"dir.

Bu sistem, 11 rengin (9 temel renk

+ l siyah + l şeffaf beyaz)

birbirleriyle yüzde ve gram olarak değişik oranlarda karıştırılarak 747

farklı renk hâlinde hazırlanması temeline dayanmaktadır. Bütün Pantone

renkleri belirli bir standarda göre numaralanarak kataloglanmıştır.

Renk katalogları genellikle iki bölümden oluşur.

Temel

baskı mürekkebi renkleri ve bunların karışımlarından oluşan diğer

renkler bir bölümde parlak yüzeyli kâğıtlar üzerinde, diğer bölümde ise

mat yüzeyli kâğıtlar üzerinde gösterilir. Bunun nedeni, aynı rengin mat

ve parlak yüzeyli kâğıtlar üzerinde oldukça farklı baskı sonuçları

vermesidir. Baskı mürekkebi, parlak yüzeyli kâğıtlarda daha canlı

görünür.

Mat yüzeyli kâğıtlar ise

baskı mürekkebine daha yumuşak ve

pastel bir görünüm kazandırırlar. Baskının uygulanacağı

kâğıdın rengi de mürekkep renginin etkisini değiştirir. Bazı kâğıt

üreticileri, standart baskı mürekkebi renklerini, çeşitli renk

tonlarında ürettikleri kâğıtlar üzerinde gösteren renk katalogları

yayınlamaktadırlar. Tasarımcı, Pantone sistemiyle hazırlanan renklerin

numaralarını pikaj ya da film çıktısı üzerinde belirtmelidir.

Eğer

tasarım, asetat, metal, alüminyum folyo

gibi alışılmadık bir yüzey üzerine

uygulanacaksa tasarımcı bu konuda önceden bilgilenmelidir. Pantone renk

karışım sistemi, uluslararası düzeyde uygulanmakta ve çeşitli

ülkelerdeki baskı mürekkebi üreticilerince lisans altında

üretilmektedir.

UYGULAMA - 1 :

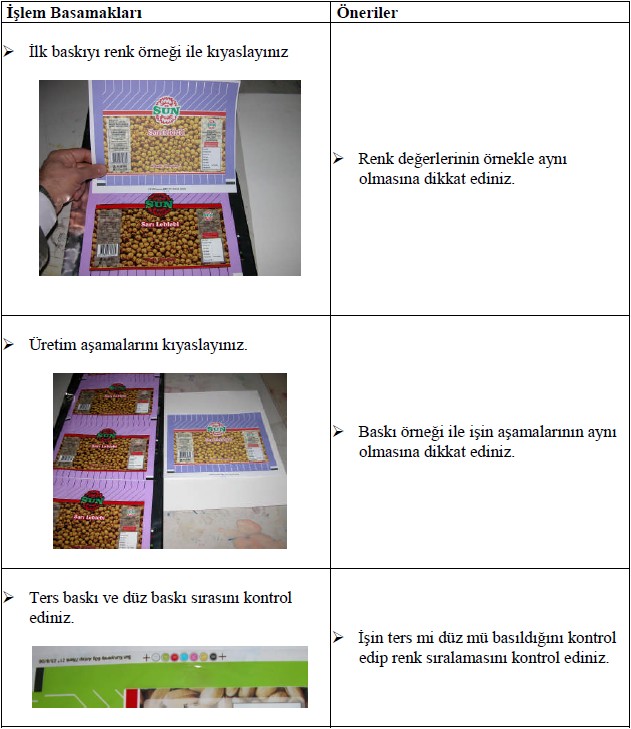

2. İLK BASKI KONTROLÜ

2.1. Çok Renkli Baskıda Renk Sırası

Çok

renkli baskıların baskı sıralaması yapılırken renk sırası dikkate

alınmalıdır. İş eğer dia ise sarı, magenta, cyan ve siyah şeklinde

sıralama yapılır. Ek renkler söz konusu ise rengin durumuna

göre değişiklik yapılabileceği gibi

genellikle CMYKnın devamına yerleştirilir.

Ters

baskı ise sıralama en üste basılacak olan renk kazanı ilk önce

basılacak şekilde sıralanır. Sıralama

hazırlanırken baskının düz baskı (üstten) veya

ters baskı (alttan ) olmasına, hangi rengin, hangi rengin

üzerine baskı yaptığı dikkate alınması gerekir. Baskı zeminine sır

olarak mesela beyaz atılacaksa ters baskıda en son, düz baskıda ise ilk

üniteye verilmelidir.

2.2. Renk Sayısının Kurumaya Etkisi

Kullanılan

renk sayısı, baskı altı malzeme, mürekkep cinsi ve kurutma yöntemi işin

kuruma süresine etki yapar. Baskı

altı malzemenin mürekkep emiciliği veya

kurutma yöntemi kuruma süresini direkt etkilemektedir. Bunlardan renk

sayısı özellikle solvent bazlı ve su bazlı mürekkeplerin kullanıldığı

baskılarda önem kazanmaktadır.

Bu mürekkeplerin

içerisindeki çözücüler gerek emilme

gerekse buharlaşma yöntemleriyle kurumaları

sağlanmaya çalışılır. Kuruma esnasındaki baskı hızı kuruma süresi ile

örtüşmez ise yaş üzerine yaş baskı problem

çıkartabilir. Bu durumda kurumayı

hızlandırıcı tedbirler alınmalıdır. Örneğin hızlandırıcı solvent

ilavesi veya kurutma tünelinin etkisinin artırılması gibi. UV

mürekkepler her ünite çıkışında yine UV ışık yardımı ile

kurutulduğundan renk sayısının kurumaya etkisi görülmemektedir.

UYGULAMA - 2 :

3. POZİSYON AYARI YAPMAK

3.1. Kroslar

Kaliteli

bir baskı elde etmenin temel şartlarından biri şüphesiz planlı ve

kontrollü çalışmaktır. Planlı ve kontrollü çalışmak için belirli

kaideler ve araçlar gereklidir. Baskı kontrollerini

çok yönlü yapabilmek

için değişik şekillerden

oluşmuş kroslar kullanılmaktadır.

3.2. Krosa Göre Ayar Yapmak

Pozisyon

ayarı, iş üzerindeki renklerin kayma

yapmadan üst üste basılması için yapılır.

Düzgün bir baskı için temel koşullardan birisidir. Kalıp üzerindeki

kros işaretleri baskı materyali üzerine kalıbın

renginde basılır. Baskı operatörü

üniteler arasındaki senkronizasyonu sağlamak için krosları baz

alarak krosların üst üste oturup oturmadığını kontrol eder. Eğer bir

oturmama söz konusu ise işi ilgili ayar noktalarından ileri geri,

sağasola almak suretiyle üst üste oturtur. Yine kroslardan diğer

baskıya yönelik problemleri tespit eder ve çözüm noktasında baskıya

müdahale eder.

3.3. Fotosel Ayarı Yapmak

Bobinden

çalışan makinelerde baskının sürekli

yapılması için gerekli ayarlardan biridir. Bu ayarda

birinci ünitenin dışındaki diğer ünitelerde birer fotosel kafası

mevcuttur. Sistem kalıp silindirleri üzerine yerleştirilmiş krosların

malzeme üzerine basılmaları sonucu fotosel kafalarının bu krosları

dikkate alarak baskının otomatik oturtulması esasına dayanır.

UYGULAMA - 3 :

Flexographic Machine - Flexoprinting - Flexo Baskı Makineleri - Flexo Baskı - Flekso Baskı Makinası |