1. BASKI ÜNİTESİNİN AYARLANMASI

Flekso

baskıda; mürekkebin bulunduğu mürekkep haznesinin içerisinde dönen

kauçuk merdane, mürekkebi aniloks (tramlı) merdaneye aktarır.

Aniloks

merdane, üzerindeki tram değeri oranında klişenin bağlı bulunduğu

klişe merdanesine aktarır. Klişe merdanesi baskı merdanesine (

ana merdane ) temas ederek aradan geçen baskı altı malzemesine baskı

yapar.

|  |

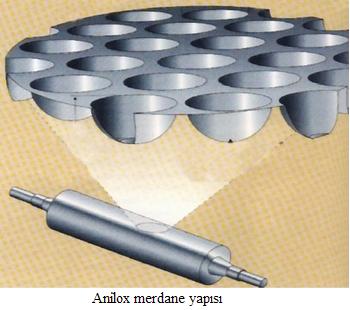

1.1. Aniloks Merdanelerin Tanımı

Hazne merdanesinden aldığı mürekkebi yüzeyindeki hücreler sayesinde kalıba aktaran tramlı merdanedir. Fleksonun

ilk kullanım yıllarında üzeri düz ve parlak olan transfer merdanesi

stereo üzerine gereken şekilde mürekkep vermiyor, baskı kalitesi

düşüyordu. Bu nedenle bugün kullanılan transfer merdanelerinin metal

olan yüzeyleri değişik şekilde oyuntularla kaplıdır ve merdaneye

Aniloks merdane adı verilmiştir.

|

1.2. Aniloks Merdanelerin Yapısı

Tramlı

silindir yüzeyi, mürekkep aktarımını iyi sağlaması için hücrelere

bölünmüş ve dış etkenlere karşı kaplanmıştır. Aniloks yüzeyinin dış

yüzeyi seramik kaplıdır. Çünkü seramik aşınmaya karşı çok kuvvetlidir.

Bu özelliği sayesinde üzerindeki tramlı noktaları çok iyi muhafaza

edebilmekte ve renkli baskılarda kaliteli sonuçlar elde edilmektedir.

Merdanelerin

üzeri gravür silindirine benzeyen çukurlarla kaplıdır. Çukurların her

biri birer küçük mürekkep haznesi gibidir. Çukurların büyüklükleri ve

sayıları, taşınması istenen mürekkep miktarına göre farklılık gösterir.

Çukurların sayısı genellikle cmde 60 adet ,

derinlikleri ise 0.050-0.100 mmdir. cmdeki

çukur sayısı 120 ye kadar çıkabilir. Bu çukurların tabanı düz olduğu

için daha fazla mürekkep taşır.

1.3.Aniloks Merdanelerin Görevleri

Mürekkebin

bulunduğu mürekkep haznesinin içinde

dönen sisteme göre değişen genellikle

kauçuk kaplanmış mürekkep hazne silindiri

mürekkebi sistemin diğer elemanlarına aktarmakla

görevlidir. Bu silindir

hazneden kauçuk yardımıyla aldığı mürekkebi temas halinde olduğu tramlı

(aniloks) silindire aktarır. Tramlı silindir yüzeyin aldığı mürekkebi

tram değeri (1 cm deki hücre sayısı ) oranında kalıbın (klişenin)

bulunduğu klişe silindirine aktarır.

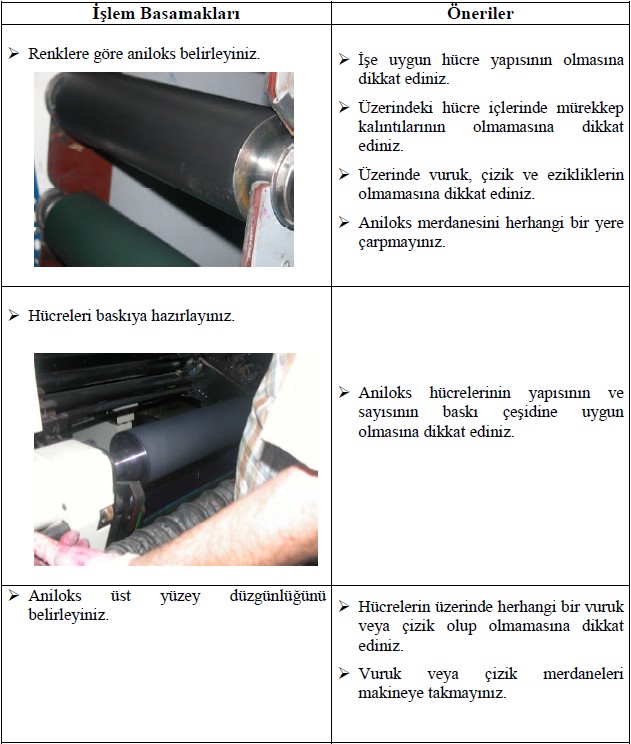

1.4. Basılacak Renklere Göre Aniloks Tram Seçimi

İyi

bir baskı sonucunun elde edilmesi için aniloks silindiri tarafından

mürekkebin doğru aktarımı gerekir. Baskı klişesi de baskı yapılacak

malzemeye aldığı mürekkep ile baskıyı gerçekleştirir. Zemin basan

renklerde 60lık, 70lik veya 80lik aniloks, tramlı işlemlerde tram

değerine göre 120lik, 160lık, 200lük aniloks seçilerek renk

sıralamasına göre aniloks merdaneler kullanılır.

Aniloks

merdanelerin renklere göre seçilmesi gerekmektedir. Renklerin filmdeki

ve kâğıttaki densite değerleri aniloks seçiminde etkili olmaktadır.

Renk

yoğunlukları kaçlık aniloks kullanmamız konusunda bize bilgi verir.

Trigromi işlerde rengin kontrastlığı, yani

bulunduğu bölgede görülebilirliği aniloks

tarafından aktarılacak mürekkep miktarını etkiler. Bu yüzden açık

renklerde daha ince tramlı, koyu renklerde daha kalın tramlı aniloks

kullanılmalıdır.

Emici

olmayan yüzeylere yapılacak baskılarda cmde daha fazla sayıda

çukurların bulunduğu ince tramlı merdaneler kullanılır. Tramların kaba,

çukurların derin olması halinde kalıp üzerine gerekenden daha fazla

mürekkep taşınacak, bu da baskıda kenar taşmalarına, kirlenme ya da

ince çizgi ve yazıların dolmasına neden olacaktır. Bunun tam aksi,

tramlar gerekenden ince ve sığ ise baskıda özellikle masif yüzeyler tam

olarak mürekkep alamayarak boşluklar oluşacaktır.

1.5.Aniloksları Uygun Ünitelere Takmak

Flekso

baskı silindirleri işin türüne ve boyutuna göre bazı değişkenlikler

gösterebilir. Örneğin, silindir çapları işin boyutuna göre değişiklik

gösterir. Bu da makine baskı ünitesi üzerinde farklı çaptaki

silindirleri aniloks merdaneyle temas ettirecek şekilde yerleşmesi için

farklı yuvaların bulunmasını gerektirir.

Anilokslar işin

türüne ve renklere göre farklılık gösterir. Çok renkli baskı yapabilen

flekso baskı makinelerine aniloks

merdanelerinin renk ve iş farklılıkları

göz önünde bulundurularak baskı üniteleri üzerindeki uygun yere

takılması gerekmektedir. Aniloks merdanesinin baskı makinesi üzerinde

özel yuvaya rahatça girip çıkabileceği uçları vardır. Bunlar yuvalara

oturtulmak şartıyla kolayca makineye takılmış olur.

UYGULAMA - 1 :

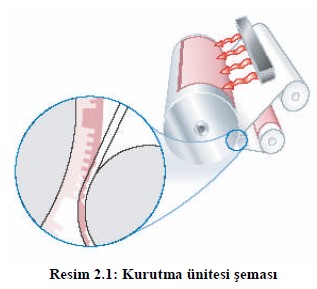

2. KURUTMA ÜNİTESİ

Mürekkebin baskı yapıldıktan sonra akışkan halden katı hale geçmesi olayına kuruma

denir. Flekso baskı mürekkepleri teknolojik gelişmeler sayesinde ve

baskı materyaline göre çeşitlilik göstermektedir. Kullanılan

malzemelerin özelliklerine bağlı olarak kurutma işlemi de farklılık

göstermektedir.

Solvent bazlı mürekkepler yüksek hızda sıcak

ve kuru hava ile kurutabilir. Su bazlı mürekkepler yüksek hızda sıcak

ve kuru hava ile kurutulabilir.

Flekso baskı tekniğinde solvent bazlı

mürekkepler yaygın olarak kullanılır. Kurutma üniteleri baskı

ünitelerinin hemen arkasına yerleşmiştir. Kurutma ünitesinden geçen

baskılı materyal yeni renk baskı için diğer üniteye geçer. Baskı

makinelerinde her rengin arkasında bir kurutma ünitesi vardır.

Kurutma üniteleri baskı makinesinin özelliğine bağlı olarak

farklılık gösterebilir.

UV

mürekkepler en yeni teknolojidir. Kurutulmaları gerekmez gaz ya da sıvı

atık yoktur. UV ışınlarına maruz kalana kadar sıvı halde kalan katı

maddelerden oluşmuşlardır.

|  |

Örneğin; ön-arka baskı yapabilen

makinelerde çift taraflı kuruma sağlamak için çift taraflı kurutma

üniteleri vardır. Hem ön yüzey hem de arka yüzey aynı anda kurutulmuş

olur.

2.1. Kurutma Ünite Çeşitleri

Flekso

baskı makineleri değişik kurutma

ünitelerine sahiptir. Baskı yapılacak materyale bağlı

olarak makinenin kurutma ünitesi değişiklik gösterebileceği gibi

kullanılan mürekkep türü de kurutma ünitesinin değişiklik göstermesine

neden olabilir.

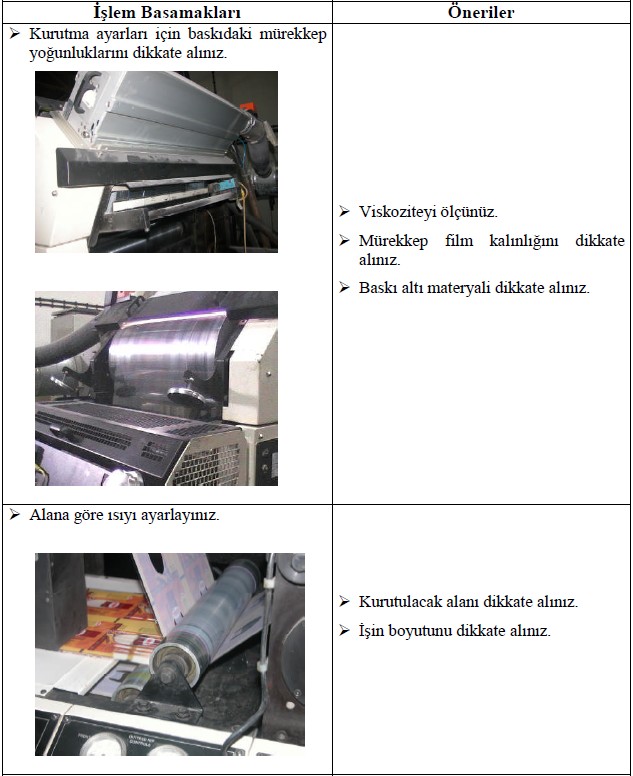

2.1.1.Sıcak Hava Püskürtmeli Kurutma

Klasik

flekso makinelerinde solvent bazlı mürekkepler kullanılmaktadır. Bu da

sıcak hava püskürtmeli kurutma üniteleri kullanımını gerektirir. Çünkü

solvent bazlı mürekkepler içerisindeki solventin uzaklaştırılması

sonucu kurur.

Çözücü içeren flekso mürekkeplerinin kuruması için

vantilatörle, bir düzenek sistemi üzerinden sıcak hava üflenir ve

böylece çözücünün buharlaşması hızlandırılır. Gereken kurutma ayarı;

Baskı altı malzemesi, Mürekkep ve Çözücü tertibine göre seçilir.

Kurutma ayarı için fırının ısı derecesi ayarlanır.

2.1.2.UV Kurutma

Bugün

çevre dostu su bazlı ve solventsiz mürekkep ve vernikler, yüksek

yoğunluklu mürekkepler, düşük ve solventsiz UV mürekkepler flekso

baskıda kullanılır.

Flekso

baskı UV mürekkepleri ofset baskı kalitesiyle rekabet edebilme

yeteneğine kavuşmuştur. UV kurutmalı makineler

kaliteli baskı, düşük üretim maliyeti,

yüksek randıman gibi birçok üreticinin aradığı özellikleri bünyesinde

barındırır.

UV

kurutmalı mürekkep kullanılan makine istenildiği zaman durdurulabilir.

Çünkü mürekkebin

kuruması gibi bir problem söz konusu

değildir. UV mürekkeple çalışan makinede baskıya 1 hafta

ara verildikten sonra bile herhangi bir zorluk olmadan yeniden baskıya

geçilebilir.

Kurutma

ünitelerinde yaşanan ve

sürekli olarak tekrarlanan UV kurutma

problemlerine karşı, şimdi

yeni teknolojiyle

donatılmış baskı makinelerinde hız

40m/dakikadan 90 m/dk.ya çıkmıştır. UV kurutma sistemleri

kesin ve garantili çözüm sunuyor. Eski makinelerde kullanılan UV

lambaların ömrü 300-700 saat arası iken yeni UV sistemlerinde lamba

ömrü en az 1000 saattir.

UV

lambaya çıplak elle dokunulmamalıdır. Eğer dokunulmuşsa tüy bırakmayan

bir bezle veya beyaz alkol ile temizlenmesi gerekir. |  |

2.2.Kurutma Sistemleri

Genel olarak kuruma 7 değişik şekilde olmaktadır.

- Penetrasyon(Nüfuz etme): Mürekkebin sıvı fazının baskı yüzeyi tarafından emilmesi yoluyla oluşan kuruma şeklidir.

- Oksidasyon ve polimerizasyon: Mürekkebin vernik ve pigment kısmı havanın oksijeni ile birleşerek kimyasal reaksiyonlar sonucu sertleşmesidir.

- Polimerler:

Yapılarında düzenli bir şekilde

tekrarlanan küçük moleküllü birimlerden oluşmuş yüksek

molekül ağırlıklı bileşiklerdir.

- Buharlaşma (Evaporasyon): Mürekkep yapısında bulunan uçucu solventlerin baskıdan hemen sonra buharlaşarak mürekkep filminden uzaklaşmaları

yoluyla oluşan kuruma şeklidir.

- Radrasyon:

Ultraviyole (UV) ve Enfraruj

(IR)ışık enerjileri yardımıyla mürekkep

filminin baskı yüzeyinde sertleşmesi, polimerleşmesidir.

- UV kuruma:

Ultraviyole ışık enerjisi yardımıyla mürekkep

filminin baskı yüzeyinde sertleşmesi, polimerleşmesidir.

- IR kuruma:

Enfraruj ışık enerjisi yardımıyla

mürekkep filminin baskı yüzeyinde sertleşmesi,

polimerleşmesidir.

Flekso

baskı tekniğinde bu kuruma yöntemlerinin biri veya birkaçı baskı

materyali ve kullanılan makinenin özelliğine bağlı olarak kullanılır.

Özellikle buharlaşma ve UV kuruma sistemleri kullanılır.

UYGULAMA - 2 :

3. FORSA BASINÇ AYARI

3.1. Forsanın Tanımı

İki

silindirin birbirine veya aralarından

geçen baskı materyaline yapmış olduğu basınca

forsa denilmektedir.

3.2. Forsanın İşlevi

Forsa,

silindirlerin birbirlerine yaklaşmaları

esnasında aralarında oluşan boşluğun baskı

materyali veya mürekkep film tabakası

tarafından kullanılması esnasında baskıyı

etkilemektedir. Forsa, kaliteli baskının olmazsa olmazlarındandır.

İdeal forsa baskı kalitesini olumlu yönde etkilemektedir. Forsa

materyal üzerine görüntünün aktarılmasını sağlayan temel

unsurlardan biridir. Yine forsa ideal

film kalınlığında mürekkebin baskıya aktarılmasında

önemli rol oynar.

3.3. Forsa Ayarı Yapmak

Seri

baskıya başlamadan önce forsa ayarı kontrol edilir. Forsa ayarı kalıp

silindirini kumanda eden ve bu silindirin her iki ucunda bulunan

manivelalar sayesinde silindirin ileri ya da geri hareket ettirilmesi

sayesinde yapılır. Forsa ayarı yapılırken öncelikle dikkat edilmesi

gereken forsayı sıfırlamaktır. Manivelaların yavaş yavaş sıkılması ile

görüntü alınır. Materyal üzerinde görüntü ideal

olduğunda manivelalar, makinenin süratinden

doğan titreşimlerden etkilenmemesi için kilitlenerek sabitlenir. Bu

işlem trikromi baskıda, diğer kalıp silindirleri için ayrı ayrı

tekrarlanarak yapılır.

3.3.1.Aniloks Merdaneleri Klişelere Yaklaştırmak

İyi

bir baskı sonucunun elde edilmesi için aniloks silindiri tarafından

mürekkebin doğru aktarımı gerekir. İyi bir mürekkep aktarımı için

aniloks merdanenin klişeye olan forsasının yeterli ve doğru olması

gereklidir. Forsa

ayarı; aniloks merdanesini kumanda eden bu silindirin her iki ucunda

bulunan manivelalar sayesinde silindirin ileri ya da geri hareket

ettirilmesi sayesinde yapılır. Forsa ayarı yapılırken öncelikle dikkat

edilmesi gereken forsayı sıfırlamaktır. Manivelaların yavaş yavaş

sıkılması ile görüntü alınır.

3.3.2.Klişeleri Baskı Kazanına Yaklaştırmak

Seri

baskıya başlamadan önce forsa ayarı

kontrol edilmelidir. Forsa ayarı kalıp

silindirini kumanda eden ve bu silindirin her iki ucunda bulunan

manivelalar sayesinde silindirin ileri ya da geri hareket ettirilmesi

sayesinde yapılır. Forsa ayarı yapılırken öncelikle

dikkat edilmesi gereken forsayı sıfırlamaktır.

Manivelaların yavaş yavaş sıkılması ile görüntü

alınır. Materyal üzerinde görüntü ideal olduğunda manivelalar,

makinenin süratinden doğan titreşimlerden etkilenmemesi için

kilitlenerek sabitlenir. Bu işlem trikromi baskıda, diğer kalıp

silindirleri için ayrı ayrı tekrarlanarak yapılır.

3.4.Rakle Basıncını Ayarlamak

Flekso

baskı sisteminin önemli parçalarından birisi de sıyırma bıçağı

(Dr. Blade) denilen rakledir. Hazne içi merdaneden alınan mürekkep

aniloks merdane üzerine temas eden rakle ile istenilen film

kalınlığından inceltildikten sonra materyal üzerine aktarılır. Aniloks

merdane üzerindeki mürekkep kalınlığını rakle basıncı yani forsası

belirler.

Forsa ayarı rakleyi kumanda

eden bu sıyırma bıçağının her iki

ucunda bulunan manivelalar sayesinde raklenin ileri ya da geri

hareket ettirilmesi sayesinde yapılır. Forsa ayarı yapılırken öncelikle

dikkat edilmesi gereken forsayı sıfırlamaktır. Manivelaların yavaş

yavaş sıkılması ile ideal film kalınlığına ulaşıldığında işlem

tamamlanır. Materyal üzerinde görüntü ideal olduğunda manivelalar,

makinenin süratinden doğan titreşimlerden etkilenmemesi için

kilitlenerek sabitlenir.

3.5. Baskı Malzemesine Basınç Uygulamak

Flekso

baskı makinesinde ayarlar bittikten sonra makineyi baskıya almak için

baskı materyalini baskı klişesine yaklaştıran baskı altı pres uygulayan

silindirin yaklaştırılması gerekmektedir. Silindir

makine baskıdan çıktığı anda klişeden

uzaklaşarak materyal üzerindeki görüntünün çıkmamasını sağlar. Bu

ayarın yapılmasını sağlayan kolun çevrilmesi makinede baskı materyalini

klişeye yaklaştırarak baskının materyal üzerine çıkmasını sağlar. Bu

merdanenin forsa miktarı, materyalin kalınlığına göre değişmektedir.

Yine kolun çevrilmesi aradaki forsayı artırmaktadır.

4. MAKİNEYİ BASKIYA ALMAK

4.1.Fren ve Tansiyonu Ayarlamak

Flekso

baskı makinelerinde materyalin baskı makinesinde çalışırken bir

gerginliği vardır. Buna tansiyon denir. Tansiyon değeri sürekli ve

kesintisiz baskı için önemlidir. Makine üzerindeki panodan tansiyon

değeri girilerek makine çalıştırılır. İnce malzemelerde (PE, PP,OPP vs)

düşük tansiyon, kalın malzemelerde (kâğıt) yüksek tansiyon

girilebilir. Bunun değer aralıkları;

- Esneyebilirlik kabiliyeti

- Isıya dayanıklılığı

- Gerilime hassaslığı

- Kalınlık

- Kâğıt için gramaj göz önüne alınarak ayarlanmalıdır.

Flekso

baskı makinelerinde materyalin baskı

makinesinde çalışırken rulonun bitmesine yakın durmasını

sağlayan tertibata fren tertibatı denir. Yüksek süratle çalışan baskı

makinelerinde bobinin bitimine yakın makineyi otomatik durduran bir

fren sistemi vardır. Bobinin yeniden makineden geçirilmesi oldukça zor

ve zaman alan bir iştir. Bu sebepten bobin azalınca

makine durdurulmalı ve sonraki bobin

ekleme yapılarak makineden geçirilmelidir.

4.2.Balerini Ayarlamak

Flekso

baskı makinelerinde balerin ayarlanması baskı materyalini çözgü

ünitesinden sargı ünitesine kadar makine üzerinden doğru olarak

geçirilmesi ile yapılır. Materyale ve işe göre balerinin ayarı

yapılmalıdır. Balerin üzerinde hareketli WEB kontrolünü sağlayan bir

sistem vardır. Bu sistem sayesinde materyalin makine üzerinden hep aynı

noktaları takip etmesi sağlanır. Böylece yapılan ayarların da

kalıcılığı sağlanmış olur. Ön arka baskı yapabilen makinelerin

balerinlerinin ayarlanmasında materyali ters çeviren sistem sayesinde

arka baskı yapımına imkân verilmiş olur.

Ayrıca flekso baskı

makineleri etiket baskısı yapımında oldukça sık kullanıldığından

etiketlerin kesilmesini sağlayan sistem

makine sonuna yerleştirilmiştir. Etiketlerin

fazlalıklarının ayıklanmasını sağlayan sistem üzerinden atık ve işin

ayrı ayrı sarılmasını sağlayan sistem balerinin bu bölgelerinin de

ayarlanmasını gerektirir. Makinenin çalışır durumda olması, yapılan

ayarın materyal üzerinden takip edilmesi olanağını sağlar.

4.3.Kenar Kontrol Ünitesini Devreye Almak

Flekso

baskı makinelerinde kontrol, otomatik kontrol panellerinden

yapılmaktadır. Baskı için gerekli tüm ayarlamalar yapıldıktan sonra

üniteler sırayla kenar kontrol paneline aktarılır. Daha sonra tüm

kontroller bu panelden takip edilir

4.4.Fotosel Ayarı Yapmak

Makinede

tüm ayarlar yapıldıktan sonra baskının

kontrolü için fotosel aparatı kullanılarak yapılır.

Burada baskının kroslarının oturması kontrol edilir.Kaymalar anında

otomatik kontrol panelinden uygun değerler girilerek düzeltilir.

Fotoselin ayarlanmasındaki en önemli

unsur fotoselin makine hızıyla senkronize

edilmesidir.

Fotosel belli

aralıklarla fotoğraf

makinesi gibi flaş ışığı göndererek aldığı

görüntüyü ekrana yansıtmaktadır. Fotoselin senkronizasyonu üzerindeki

tuşlar yardımıyla yapılır. Hıza göre artırılıp eksiltilebilen ayar

tuşları kullanılmaktadır. Fotosel hareketli bir rayın üzerinde gidip

gelebildiği için işin istenilen bölgesinden görüntü alınarak kontrol

edilebilir.

Flexographic Machine - Flexoprinting - Flexo Baskı Makineleri - Flexo Baskı - Flekso Baskı Makinası |