1. BASKI MAKİNESİNİ BASKIYA ALMA

1.1. Flekso Baskı Prensibi

Sistemin düzeneği ve çalışma prensibi kısaca şu şekildedir: Sistem; mürekkep haznesi, mürekkep hazne silindiri, tramlı (aniloks) silindiri, kalıp(klişe) silindiri ve baskı silindiri ile bu iki silindirin arasında kalan baskı materyali düzeneğinden oluşur.Mürekkebin bulunduğu mürekkep haznesinin içinde dönen sisteme göre değişen; ancak genellikle kauçuk kaplanmış mürekkep hazne silindiri, sistemin diğer elemanlarına mürekkebi aktarmakla görevlidir.

Bu silindir, hazneden kauçuk yardımıyla aldığı mürekkebi temas hâlinde olduğu tramlı (aniloks) silindire aktarır. Tramlı silindir yüzeyi, mürekkep aktarımını iyi sağlaması için hücrelere bölünmüş ve dış etkenlere karşı kaplanmıştır. Adını da buradan almıştır. Tramlı silindir yüzeyin aldığı mürekkebi tram değeri

(1 cm'deki hücre sayısı) oranında kalıbın (klişenin) bulunduğu klişe silindirine aktarır. Böylece klişe ince bir film kalınlığında mürekkep ile kaplanmış olur. Klişe silindiri, yüzeyine aldığı bu mürekkebi karşı baskı silindirin belirli bir basıncı ile aradan geçen baskı materyaline aktarır. Baskı böylece gerçekleşmiş olur.

1.2. Flekso ile Basılabilir İşler

Flekso

baskı sistemi, baskı altı malzeme kullanımı açısından en esnek baskı

sistemidir. Flekso baskı sistemi ile diş kürdanın çok ince olan

paketinden, metalize folyolara kadar her türlü baskı altı malzemesine

baskı yapılabilmektedir. Düşük viskoziteli flekso baskı mürekkepleri ve

bu mürekkeplerin yüksek tutunma özellikleri, bu baskı sisteminde geniş

bir ürün yelpazesine baskı yapılabilmesine yardımcı olmaktadır. Flekso

baskının bu özelliği, fleksoyu diğer baskı sistemlerine göre çok fazla

yaygınlaşır hâle getirmiştir.

Bu yaygınlaşmada flekso baskının

her türlü baskı altı malzemesine baskı yapabilmesinin yanı sıra, farklı

yapıda ve farklı kuruma özelliğine sahip çeşitli mürekkepler

kullanabilmesi de büyük rol oynamaktadır. Flekso baskı sisteminde

kullanılan baskı altı malzemeleri; kâğıt ve karton, mukavva, plastik

film türevleri, metalize materyaller ya da alternatif (farlı

birleşimlerden oluşan) materyaller olabilmektedir. Bu baskı altı

materyallerinin kullanımında özellikle film vemetalize materyallere

uygulanacak baskı son işlemleri (laminasyon, korona vb.), materyalin

basılabilirlik özelliklerini belirlemektedir. Ambalaj ürünleri ve

etiket için kâğıt ve oluklu mukavvaya baskı yapılmaktadır. Film

materyaller, ambalaj ve etiket üretiminde oldukça yoğun kullanılan

malzemelerdir.

1.3. Baskı Makinesini Baskıya Almada İzlenecek Yol

Flekso

baskıda baskı için klişe hazırlandıktan sonra montaj işlemleri yapılır

ve kalıp kazanına takılır. Kalıp kazanına takılırken kalıp silindirinin

iki ucundaki miller silindirin çapı doğrultusunda dişli takılmalıdır.

Örneğin, 40 cm'lik kazan için 40 dişli kullanılmalıdır.Dişliler,

kazanların yanına alyan anahtarı ile takılır. Kazanın her iki ucuna

rulman takılır. İşe göre renklerin tram yoğunluklarına göre (aniloks)

merdanesi değişimi yapılır. Aniloks merdane üzerinde mürekkebi sıyırmak

için kullanılan bıçağın da ayarlanmasıyapılır. Bu ayarlamalar bittikten

sonra makineye basılacak baskı materyalinin takılması işlemi yapılır.

Havalı

milin supabına hava tabancasıyla hava sıkılır. Havalı mil, bobin

yatağına yerleştirilir. Baskı materyali ünitelerden geçirilir. Baskıya

göre ortalanır. Sarıcıya takılan bobinin ebadına göre boş bobin

(masura) takılır. Baskı aşamasına geçilmeden önce kullanılacak ayar

bobini masuraya takılır.

Mürekkep haznesi kapakları mutlaka baskı

sırasında kapatılmalıdır. Bu sayede mürekkebin silindirlere sıçraması

önlenir. Mürekkebin hazneye konmasından sonra makine ilk görüntünün

alınması için çalıştırılır.

Burada baskı ustasının dikkat

etmesi gereken husus, makineyi en düşük sürati ile çalıştırarak ilk

görüntüyü almasıdır. Aksi hâlde süratli olarak makineyi birden

çalıştırmak baskı materyalin kopmasına ya da görüntüde atlamalara sebep

olacaktır. İlk görüntünün alınmasından sonra görüntünün diğer baskı

tekniklerinde olduğu gibi materyalin nerelerine baskı yaptığı, baskının

üst üste oturup oturmadığı mürekkebin ya da kalıbın sebep olabileceği

baskı bozukluklarına dikkat edilir. İlk görüntünün alınmasından sonra

baskının materyal üzerinde istenilen yerlere gelmemiş olması, yani ayar

kaçıkları ihtimali çok yüksektir.

Yapılan prova baskısı ile

bunlar tespit edilerek pozisyon ayarları sayesinde istenilen yerlere

baskı yapılması sağlanır. Kutur ayarı, kalıp silindirine çevresi

boyunca tur atlatılarak yapılır. Bu işlem için kalıp silindiri diğer

silindirlerden ayrılarak boşa alınır ve silindirin her iki ucundaki

millerin üzerine monte edilmiş olan dişliler sayesinde gerektiği kadar

tur atlatılmasından sonra tekrar yerine oturtularak sabitlenmesi

sağlanır. Yan ayarı makine çalışırken kalıp silindiri için yapılır.

Makinenin çalışır durumda olması, yapılan ayarın materyal üzerinden

takip edilmesi olanağını sağlar. Yapılan bu ayarlardan sonra seri

baskıya başlamadan önce forsa ayarı kontrol edilir.

Seri baskı

sırasında görüntünün kontrolünü gözle yapmak oldukça zordur. Ancak özel

olarak bu iş için yapılmış fotosele bağlı olarak çalışan görüntü

inceleme aygıtı stroboskop, makine hızıyla senkronize edilerek

görüntünün göz için duruyormuş izlemini sağlar ve rahatça baskının

kontrolünü mümkün kılar ve baskıdan doğan baskı bozukluklarına anında

müdahale imkânı verir.

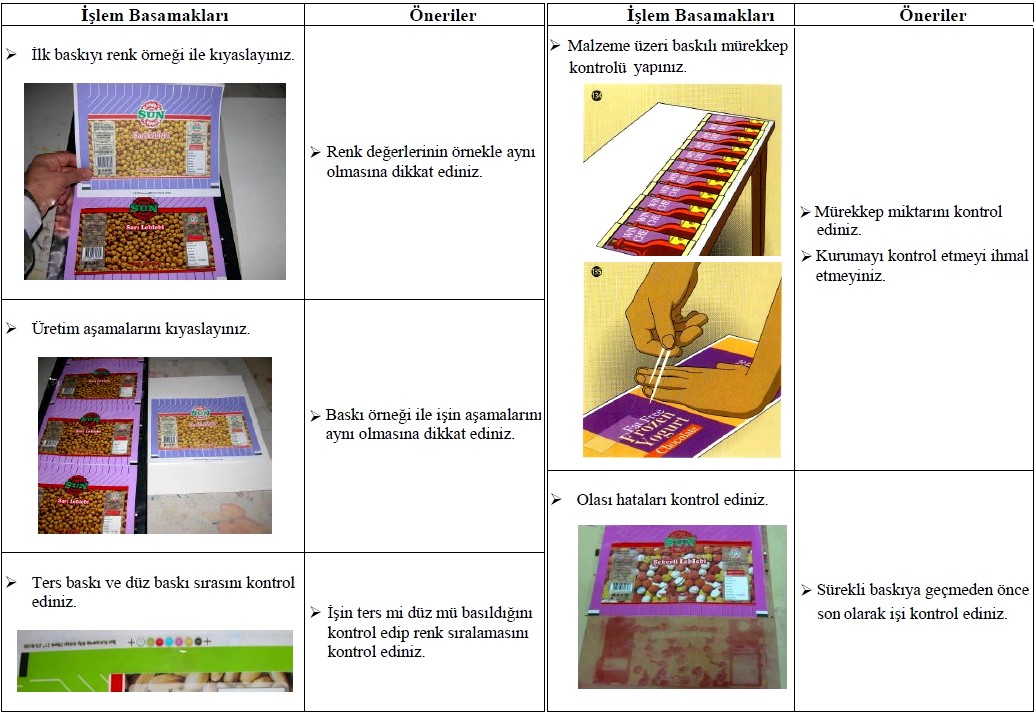

2. İLK BASKI KONTROLÜ

2.1. Mürekkep Miktarı Kontrolü

Baskı

yapılacak yüzeyde çizgiler ne kadar ince ise klişeye aktarılan mürekkep

miktarı da o nispette daha az olmalıdır. Büyük yüzeyli baskı alanları,

küçük baskı alanlarından daha fazla mürekkebegereksinim gösterir.

Yüzeyi iyi örten bir mürekkep filmi elde edebilmek için baskı yapılacak

maddenin dış yüzeyi ne kadar pürüzlü ise mürekkep miktarı o nispette

daha fazla olmalıdır.

Emici baskı yapılacak malzemede emilme

nedeniyle emici olmayan baskı yapılacak malzemeden daha kalın mürekkep

tabakasına gereksinim vardır. Baskı yapılacak malzemeye bağımlı olarak,

aktarma yapacak bütün baskı merdanelerinde ve baskı yapılacak

malzemenin dış yüzeyinde kapalı bir mürekkep filmi olmalıdır.

Kesinlikle

mürekkep aktarımında basılacak motife bağımlı kalınmalıdır. En ince

baskı elemanlarının dahi temiz baskı yapması için baskı elemanları ne

kadar

ince ise, baskı mürekkebi miktarı da o nispette daha az

olmalıdır. Baskı mürekkebi miktarı, baskı yapılacak malzemenin dış

yüzeyine ve baskı motifine

göre dengelenmelidir. Baskı motifinin

inceliği, baskı yapılacak malzemeye ve tespit edilen baskı mürekkebi

miktarına göre dengelenmelidir.

2.2. Kalıba ve Orijinale Göre Baskı Kontrolü

Kalıba

ve orijinale göre baskı kontrolü yapılır. Kontrolde dikkat edilecek

husus, uygun kalıpla uygun rengin kullanılıp kullanılmadığıdır.

Kalıpların kenarlarında hangi renge ait oldukları yazmaktadır. Bu

rengin, baskıda kullanılan renkle aynı olması gerekir. Rengin

orijinalle aynı olması da orijinal ile kontrol edilerek sağlanır.

2.3. Baskı Öncesi Yapılmış Hataların Kontrolü (Harf, Tarih, Ters)

Baskı

öncesi tasarım ve dizgi aşamasında hatta kalıp aşamasında yapılmış

hataların tespiti için ilk baskı kalıp ve orijinal kıyaslanarak kontrol

edilir. Harf, tarih ve görüntülerde terslik olup olmadığı kontrol

edilir. Var olan hatalar için düzeltmeye gidilir. Hata yok ise sürekli

baskıya geçilir.

UYGULAMA - 1 :

Flexographic Machine - Flexoprinting - Flexo Baskı Makineleri - Flexo Baskı - Flekso Baskı Makinası |