| Aşağıdaki Teknik Bilgiler Kısa Adı MEGEP Olan; T.C Milli Eğitim Bakanlığı Mesleki Eğitim ve Öğretim

Sistemini Güçlendirme Projesinin Resmi Web Sitesinden Derlenmiştir. | | | | | 7- Flexo Baskı Hataları | 12- | | | 13- | | | 14- | | | 15- |

| |

1. MÜREKKEP ÖZELLİĞİ ve BASKI ALTI MALZEMELERDEN KAYNAKLANAN PROBLEMLER

1.1. Kötü Transfer - Mürekkep baskı malzemesi üzerine transfer olmuyor.

> Problemin sebebi

- Mürekkep fazla inceltilmiş.

- Mürekkep klişede kuruyor.

- Baskı malzemesi mürekkep kabul etmiyor.

> Problemin çözümü

- Yeni mürekkep ilave ediniz ve viskoziteyi baskı viskozitesine ayarlayınız.

- Mürekkep kısmına geciktirici solvent ilave ediniz.

- Satıcı firma ile temasa geçerek mürekkebe uygun baskı materyali seçiniz veya farklı yapıda bir mürekkep kullanınız.

1.2. Yapışmama - Mürekkep baskı malzemesinin yüzeyinde adezyon vermiyor. Mürekkep baskı malzemesinin yüzeyinden çıkıyor veya dökülüyor.

> Problemin sebebi

- Mürekkep uygun değildir.

- Baskı malzemesi uygun değildir.

- Mürekkep çok özlü ve kalındır.

- Baskı malzemesi yağlıdır.

- Kurutma yetersizdir.

- Malzeme baskıya tam hazırlanmamıştır.

- Solvent seçimi yanlıştır.

> Problemin Çözümü

- Mürekkep serisini kontrol ediniz ve uygun mürekkebi seçiniz.

- Baskı malzemesini kontrol ediniz ve uygun baskı malzemesi kullanınız.

- Viskoziteyi sürekli kontrol ediniz.

- Metalize malzemelerde Primer lak kullanınız.

- Kurutmaları kontrol ediniz.

- Malzemeyi baskıya hazırlayınız.

- Solvent seçimini doğru yapınız.

1.3. Adezyon Zayıflığı - Mürekkebin skoç teyp testinde çıkmasıdır.

> Problemin sebebi

- Baskı malzemesi uygun değildir.

- Mürekkep o malzeme için uygun değildir.

- Mürekkep viskozitesi yüksektir.

- Solvent uygun değildir.

> Problemin çözümü

- Baskı malzemesi yüzey kalitesini düzeltiniz. Bombardıman kontrolü yapınız.

- Uygun mürekkep kullanınız.

- Viskoziteyi baskı viskozitesine getiriniz, baskı boyunca aynı değerde tutunuz.

- Uygun solvent kullanınız.

1.4. Donma - Mürekkep bidonda donmuştur.

> Problemin sebebi

- Bidon kapağı açık kalmıştır.

- Yanlış solvent kullanılmıştır.

- Viskozite çok yüksektir.

> Problemin çözümü

- Bidon kapaklarını sürekli kapalı tutunuz.

- Doğru solvent kullanınız.

- Mürekkebi karıştırınız, viskoziteyi ayarlayınız.

1.5. Kanama (Renk Karışması) - Bir renk diğer renk ile karışıyor.

> Problemin sebebi

- Baskı materyaline aktarılan ilk renk kurumuyordur.

- Mürekkep viskozitesi yüksek, mürekkep çok özlü ve kalındır.

- Solvent seçimi yanlıştır.

- Solvent dengeleri bozuktur.

> Problemin çözümü

- Kurutmayı kontrol edip ayarlayınız ve ilk basılan rengin kurumasını sağlayınız.

- Mürekkebin viskozitesini kontrol ediniz ve sürekli kontrol ediniz.

- Solvent seçimini doğru yapınız.

- Önerilen solvent yüzdelerini kullanınız. |  |

2. MÜREKKEP ÖZELLİĞİ ve MAKiNE AYARLARINDAN KAYNAKLANAN PROBLEMLER

2.1 Köpüklenme - Mürekkep haznede köpük yapıyor.

> Problemin sebebi

- Mürekkep bünyesi bozuktur.

- Mürekkepteki köpük kesici oranı düşüktür.

- Mürekkep pompasının ayarı bozuk, mürekkep sirkülâsyonu çok hızlıdır.

- Mürekkep pompa seviyesinden düşüktür.

- Hazne merdanesi ve Aniloks merdane çok hızlı dönüyordur.

> Problemin çözümü

- Üretici ile temasa geçiniz.

- Köpük kesici kullanınız.

- Pompayı ayarlayınız. Mürekkep sirkülasyonunu yavaşlatınız.

- Mürekkep ekleyerek seviyeyi yükseltiniz.

- Hazne merdanesi ve aniloks merdanenin dönme hızını ayarlayınız

2.2. Zayıf Mürekkep

- Baskı malzemesi üzerinde mürekkebin şiddeti zayıftır. Renk şiddeti düşük baskı elde ediliyor.

> Problemin sebebi

- Mürekkep viskozitesi incedir.

- Aniloks merdane ile klişe arasındaki açıklık ayarı kötüdür.

- Aniloks merdane ile klişe arasındaki basınç fazladır.

- Aniloks merdanede aşınma, hücrelerde kuruma vardır.

- Hazne merdanesinde mürekkep azdır.

> Problemin çözümü

- Viskoziteyi yeni mürekkep ilave ederek ayarlayınız.

- Aniloks merdane ile klişe arasındaki açıklığı ayarlayınız.

- Aniloks merdane değerlerini kontrol ediniz.

- Aniloks merdanedeki aşınmayı ve hücreleri kontrol ediniz.

- Mürekkep haznesine mürekkep ekleyiniz. |  |

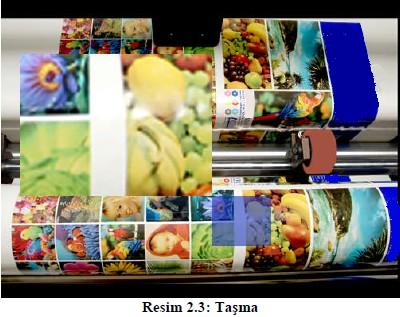

2.3 Taşma - Baskıda yazılar ve resimlerde taşma var.

> Problemin sebebi

- Viskozite yüksektir.

- Forsa ayarı bozuktur.

- Mürekkep hızlı kuruyordur.

> Problemin çözümü

- Solvent ekleyiniz.

- Forsa ayarını düzeltiniz.

- Kurutmaları kontrol ediniz.

2.4. Renk Farklılıkları - Baskıda renk farklılıkları oluşuyor.

> Problemin sebebi

- Viskozite değeri yüksek veya düşüktür.

- Kullanılmış mürekkeptir.

- Forsa ayarı bozuktur.

- Aniloks hücreleri doludur.

> Problemin çözümü

- Viskoziteyi ayarlayınız.

- Yeni mürekkep ekleyiniz.

- Forsa ayarlarını kontrol ediniz.

- Aniloks hücrelerini temizleyiniz. |  |

2.5 Boncuklaşma - Baskı yüzeyinde benekli görüntü oluşması.

> Problemin sebebi

- Mürekkep kuruma hızı yüksektir.

- Köpük fazladır.

- Baskı malzemesi hatalı veya muntazam değildir.

- Mürekkep haznesinde çapak ve pislik oluşmuştur.

- Klişe yüzeyinde çapak ve pislik oluşmuştur.

- Klişe yüzeyi kötüdür.

- Baskı kazanının yüzeyi çukurlu veya kirlidir.

- Kullanılan solvent dengeleri bozuktur. |

> Problemin çözümü

- Kurumaları kontrol ediniz.

- Köpük kesici kullanınız.

- Baskı malzemesini değiştirin veya yumuşak klişe kullanınız.

- Haznedeki çapağı ve oluşan pisliği temizleyiniz.

- Çapağı ve oluşan pisliği temizleyiniz.

- Mümkünse yeni klişe kullanınız.

- Baskı kazanını kontrol edip pisliği temizleyiniz.

- Doğru solvent kullanınız, viskoziteyi baskıya göre ayarlayınız. |

|

Copyright © MATESAN

Makine Teknolojileri

Sanayi - Innovation in the Machinery [ 2010 - 2011 ] info@matesan.com Tel :+90 216 527 35 61 - Fax :+90 216 527 35 62 |