| Aşağıdaki Teknik Bilgiler Kısa Adı MEGEP Olan; T.C Milli Eğitim Bakanlığı Mesleki Eğitim ve Öğretim

Sistemini Güçlendirme Projesinin Resmi Web Sitesinden Derlenmiştir. | 1- Flexo Baskı Makinesi Üretime Hazırlık | | | | | 12- | | | 13- | | | 14- | | | 15- |

| |

KORONA '' Yüzey İşleme ''

Polietilen, polipropilen, polyester, naylon,

PVC, metalize baskı materyalleri üzerine baskı yapabilmek için Korona

olarak isimlendirilen bir yüzey işlemine tabi tutulurlar.

Bu

malzemeler, üretildiklerinde doğal yüzey gerilimleri düşüktür veya

beklemeden ya da farklı nedenlerden, basılabilirlik özelliklerini zaman

içinde yitirirler. Bu şekilleri ile makinede baskıya alındıklarında

yüzeyde mürekkebin tutunamadığı görülür.

Malzemenin yüzey gerilimi,

mürekkebin yüzey geriliminden düşükse mürekkep düzgün yayılamaz ve

yüzeyde damlacıklar hâlinde kalır. Böyle durumlarda korona

işlemi ile yüzey, tekrar basılabilir hâle getirilir.

|  |

Korona

cihazı baskıya girmeden, çözücü ile

birinci ünite arasında bir yerdedir. Malzeme

cihazın içinden geçirilir. Cihazın içinde iki adet merdane ve bu

merdanelerin üzerinde üçer adet elektrot bulunur. Malzeme bu iki

merdaneden geçirilir. Burada operatörün dikkat etmesi gereken en önemli

konu malzemenin cihaz içindeki merdanelerin yüzeyine altında hava

kalmayacak şekilde iyi sarılmasıdır. Aksi takdirde arka yüzeye korona

atlaması olacaktır.

Cihaz çalışmaya başladıktan sonra

elektrotlara verilen voltaj merdanelere doğru geçmek ister. İşte bu

geçiş elektron hâlinde gerçekleşir. Bu akış birçok zerrecik hâlinde

aşağıya inerken malzeme

yüzeyinde gözle görülemeyen pürüzler oluşturlar. Bu

da mürekkebin yüzeye yayılabilirliğini ve iyi tutunmasını sağlar.

1. FLEKSO MÜREKKEPLERİ

1.1. Mürekkep Hazırlama

Mürekkeplerin

baskıya hazırlığı farklılık arz eder. Mürekkebi hazneye koymadan önce

aşağıdaki hususlara dikkat edilmesi, seri bir baskının kesintisiz ve

kaliteli olması açısından önem taşımaktadır.

- Yapılacak iş için kullanılacak mürekkebin, renk ve sistem bakımından doğru olup olmadığı etiket üzerindeki seri ve kod numaralarından kontrol edilmelidir.

- Hazneye konacak mürekkebin oda sıcaklığında olup olmadığı kontrol edilmelidir.

- (Soğuk depolarda stoklanan mamullerin kullanmdan 1-2 gün önce matbaaya alınarak normal ısıya gelmeleri sağlanmalıdır.)

- Hazne ve silindirin kirli ve solventli olmamasına dikkat edilmelidir.

- Çökme ihtimali göz önünde bulundurularak, mürekkepler ambalajı içerisinde önceden karıştırılmalıdır.

- Kullanılan mürekkep o seri için tavsiye edilen solvent veya solventlerle inceltilerek baskı viskozitesine getirilmelidir.

- %5den fazla yavaşlatıcı solvent kullanılmasından kaçınılmalıdır. Aksi takdirde solvent beklenen etkinin tersini yapar.

- Renk

ayarlanması için gerekli karıştırma işlemlerinin aynı kodları taşıyan

aynı mürekkep markaları arasında yapılmasına dikkat edilmelidir.

- Yeni bir iş için yeni mürekkep kullanılmalıdır.

- Mürekkep

haznesi kapakları mutlaka baskı sırasında kapatılmalıdır. Bu sayede

mürekkebin silindirlere sıçraması önlenir.

Bütün bu şartlar göz önünde

tutulduğunda problemsiz bir baskı gerçekleşir.

Su bazlı mürekkeplerin baskı şartlarına hazırlanması

> İnceltme sistemi

+ Su

Solvent bazlı mürekkeplerin baskı şartlarına hazırlanması

> İnceltme yöntemi

+ %100 etanol veya mosstanol(%65 Etil Alkol+ %35 IPA) ·

> Kuruma süresini ayarlayıcı solventler

+ Yavaşlatıcı: Metoksipropanol

+ Hızlandırıcı: Etil asetat

UV mürekkeplerin baskı şartlarına hazırlanması

Ek bir işleme gerek kalmadan; direkt kaptan

kullanılabilir. Ancak ekstra spot renk yapımı aşamasında ana renkler

karıştırılarak yeni renk elde edilir.

1.2. Mürekkebin Yapısı

Mürekkep

yapı olarak renk veren maddelerin (pigment veya diğer boyar maddeler)

bir vernik (bağlayıcı) sistemi içerisindeki dağılımıdır. 1.3.Flekso Baskı Mürekkepleri

Matbaa mürekkepleri kimyasal yapı itibarıyla üç ana grupta toplanır. Bunlar;

- Solvent bazlı mürekkepler

- Su bazlı mürekkepler - UV mürekkepler

1.3.1. Solvent Bazlı Mürekkepler

- Renk verici madde oranı %20-25tir. Bu katılar solvent içerisinde çözünür. - Düzgün yayılır. - Buharlaşma ile çabuk kurur. - Film ve folyo baskısı için idealdir.

- Yanıcıdır. - Çevreye zararlıdır. - Yüksek hızlı sıcak ve kuru hava ile kurutabilir. Flekso baskı tekniğinde solvent bazlı mürekkepler yaygın olarak kullanılır. 1.3.2. Su Bazlı Mürekkepler

- Renk verici madde oranları en fazla %45-35tir. Katılar su ortamında dağılmış (dispersiyon) olarak bulunur. - Yanıcı değillerdir. - Çevre dostudur. (Solvent emisyonu yoktur.)

- Son 15 yıldır kullanımları artmıştır. - Temizlik beklemeden yapılırsa kolaydır. Aksi halde kuruduktan sonra katı maddeler suda çözünemedikleri için sorun yapar. - Yüksek hızda sıcak ve kuru hava ile kurutulabilir. 1.3.3. UV Mürekkepler

- En yeni teknolojidir. Kurutulmaları gerekmez gaz ya da sıvı atık yoktur. - UV ışınlarına maruz kalana kadar sıvı halde kalan katı maddelerden oluşmuşlardır. - Yoğunlukları sabittir. - Temizliği çok kolaydır. - Mürekkep kararlılığı mükemmeldir. - Renkler parlak ve yumuşaktır. - UV sistemine dönüşüm kolay değildir.

Makinede

çalışma esnasında mürekkebin çok değişik

şartlara uyma zorunluluğu vardır. Mürekkep,

iş olan yerleri tam örtmeli,

homojen akabilmeli ve aynı oranda

akabilmelidir. 1.4. Viskozite

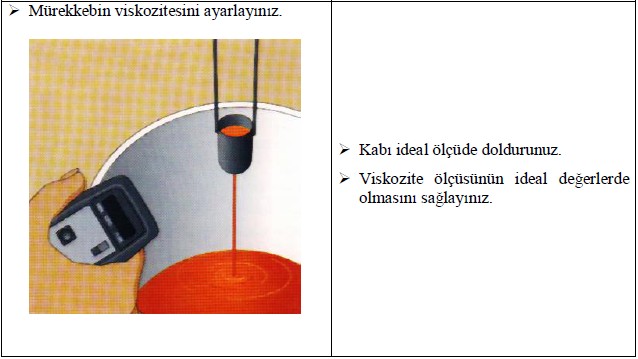

Viskozite

sıvıların akmaya karşı gösterdikleri direnç olarak tarif edilir. Flekso

baskıda mürekkep yoğunluğu çok önemlidir.

Bu nedenle mürekkebin viskozitesi sürekli

olarak denetlenmelidir. Tifdruk

ve flekso mürekkeplerinin viskozite ölçümü için iki metot kullanılır.

Bunlar, daldırma akışkanlık kabı (DIN4) ve rotasyon viskozite

metresidir. Viskozite daima sıcaklığa bağlı olarak değişir. Viskozite

sıcaklıkla ters orantılıdır. Mürekkeplerde viskozite kontrolü muayyen

sıcaklıkta yapılmalıdır. Bu değer 20 °C veya 25 °C olabilir.

Daldırma akışkanlık kabı olarak Avrupa da Ford ve Frikmar kabı kullanılır. Bununla birlikte ISO ve DIN kabı, Amerika da da Zahn ve Shell kabı kullanılmaktadır. Türkiye'de en çok kullanılan Ford Cupdır. Flekso baskı mürekkepleri sıvı oldukları için birimi saniye(sn) dir.

Akışkanlık kabının ölçüm prensibi belirli bir mürekkep miktarını (yaklaşık 100 ml) kaptan akma zamanının kronometre ile ölçülmesine dayanır. Bunun için akışkanlık kabı tamamen

mürekkebe daldırılır. Dışarı çıkarıldığı anda kronometre çalıştırılır.

Kaptan akan mürekkep akışı kesildiği anda da kronometre durdurulur. Ölçülen süre test edilen mürekkebin akma zamanıdır. Ölçümden sonra ölçüm kabı derhal solvent ile temizlenmelidir.

Temel olarak viskoziteye etki eden 5 faktör vardır. Bunlar;

- Pigment cinsi, - Pigment oranı, - Bağlayıcı cinsi, - Bağlayıcı oranı, - Çözücü cinsidir.

Flekso mürekkepleri alkol bazlı olmaları nedeniyle buharlaşma ile kısa sürede kurur. Mürekkep buharlaşma ile içinde bulunan alkolün bir kısmını kaybeder, katılaşır, viskozitesi yükselir. Viskozite yükselince baskı kalıbı üzerine taşınan mürekkep miktarı da değişir. Viskozite

artıkça transfer olan mürekkep miktarı

da artar. Fazla mürekkep aniloks merdanelerindeki hücreleri fazlasıyla doldurur. Aynı durum yani transfer olan mürekkep miktarının artması, makinenin baskı süresinin artırılmasıyla da meydana gelir.

Merdane daha hızlı dönünce üzerine daha fazla mürekkep toplanır. Bu nedenle baskı hızının artması halinde viskozite düşer. Bu bakımdan mürekkep viskozitesinin baskı hızı ile dengelenmesi gerekir. Baskı

hızı artırılacak olursa, mürekkep

viskozitesinin de uygun olarak düşürülmesi gereklidir.

Viskozite değeri;

- Oluklularda: 20-25 sn - Diğer kartonlarda: 30-45 sn olup bu değerler makine koşullarına göre değişmektedir. - Alkol bazlı mürekkep kullanılması durumunda viskozite: 14-18 sn - Su bazlı mürekkep kullanılması durumunda viskozite: 16-24 sn

Günümüz

baskı makinelerinde, mürekkep tanklarına

otomatik viskozite metreler monte edilmiştir. Baskı

sırasında viskozite kontrol edilerek otomatik olarak çözücü ilavesi ile

sabit tutulur. Böylece baskıda renk tonundaki sapmalar önlenmiş olur.

UYGULAMA - 1 :

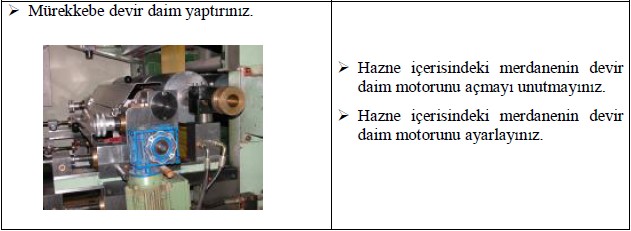

2.ÜNİTELERE MÜREKKEP VERMEK 2.1. Mürekkep Merdaneleri

Mürekkebin

bulunduğu mürekkep haznesinin içinde

dönen sisteme göre değişen genellikle

kauçuk kaplanmış mürekkep, hazne

silindiri mürekkebi sistemin diğer elemanlarına

aktarmakla görevlidir. Bu silindir hazneden kauçuk yardımıyla aldığı mürekkebi temas halinde olduğu tramlı (aniloks) silindire aktarır.

2.2.Mürekkep Ünitelerinin Yapısı

Flekso

baskı makinesinin mürekkep ünitesi; mürekkep haznesi, mürekkep

merdanesi, transfer merdanesi, sıyırıcı rakle ve devir daim sisteminden

oluşmaktadır.

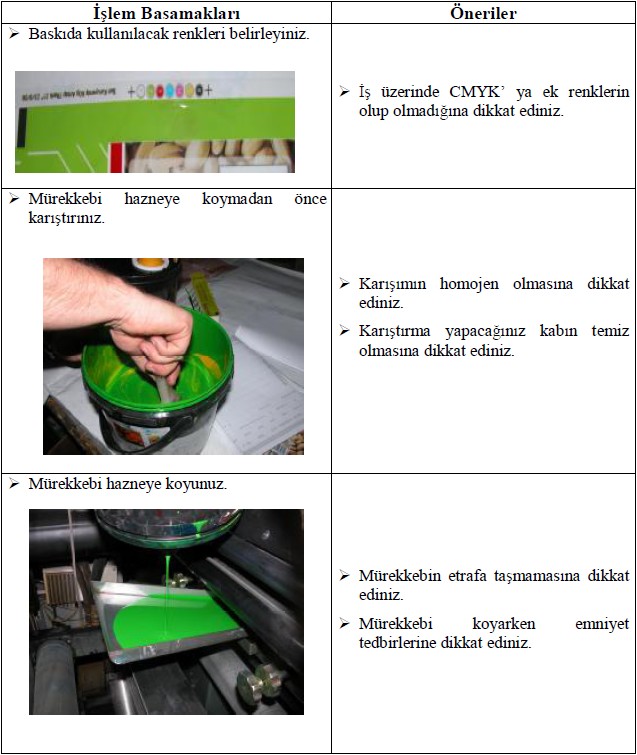

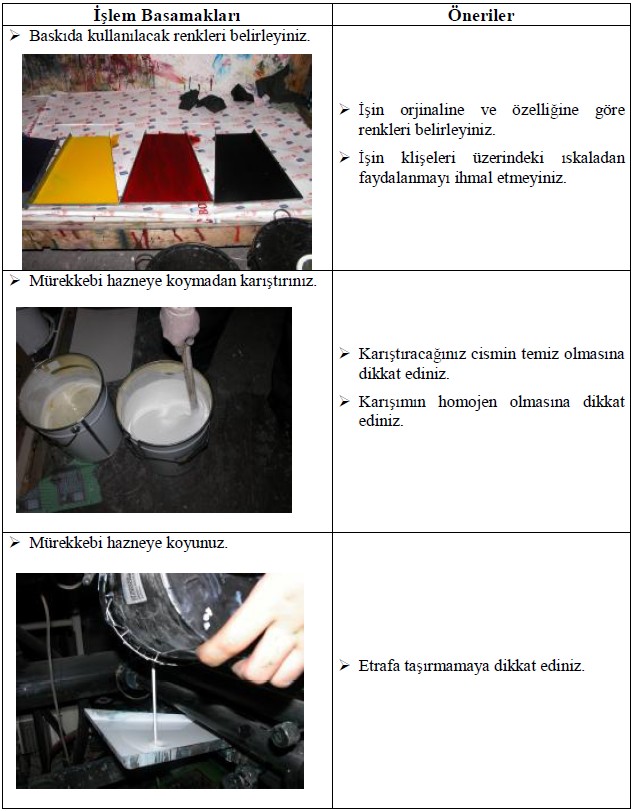

2.3.Ünitelere Renk Vermek

Ünitelere

renk verilmesi aşamasında işin özelliği dikkate alınmalıdır. Örneğin

düz baskı ile ters baskı renk sırası farklılık gösterir. Eğer iş CMYK

ise ters baskılarda siyahtan başlanmalıdır. Düz baskı ise Cyandan

başlamak suretiyle devam edilir. Ek

renkler söz konusu ise rengin

durumuna göre değişiklik yapılabileceği gibi

genellikle CMYKnın devamına yerleştirilir. Baskıya zemin olarak mesela

beyaz atılacaksa ters baskıda en son, düz baskıda ise ilk üniteye

verilmelidir.

UYGULAMA - 2 :

3.KALIP MONTAJI 3.1.Flekso Kalıp Montaj Teknikleri Flekso baskı kalıplarının montajı; Taksimatlı kalıp silindirine ve Slev (gömlek) silindirine olmak üzere iki çeşittir.

- Taksimatlı silindir üzerine montaj: Taksimatlı silindirlerin yüzeyleri klişe silindirinin çapı ve boyu ile orantılı, değişen dikdörtgen parçalara bölünmüştür.

Bu çizgiler, montaj sırasında klişenin düz veya diyagonal olarak bağlanmasını kolaylaştırır. - Slev (Gömlek) üzerine montaj: Slev, klişelerin üzerine montaj edilerek silindire geçirildikleri araçlardır. Kısa metrajlı ve tekrarlanan işler, klişenin tekrar

ayarlanarak monte edilmesine gerek kalmadan ekonomik olarak basılmasını sağlayan araçlardır. Polyester, çelik, nikel, durofleks (üretan) ve kaplı slev

çeşitleri mevcuttur. Bu montaj basınçlı hava ile gömleğin silindire takılması

ile yapılır. Günümüzde

bu montaj sistemi çoğunlukla kullanılmaktadır.

3.2.Kalıp Montaj Malzemeleri

Flekso baskı kalıpları; Klişe, klişe silindiri ve montaj bandından oluşmaktadır.

- Klişe silindiri: Klişelerin

üzerine monte edildiği değişik çaplara sahip silindirlerdir. İşin

boyutuna göre çap kalınlıkları değişiklik gösterebilir. - Klişe bantları:

Klişelerin baskı silindirine montajı flekso montaj bantlarının yardımı

ile gerçekleştirilir. Bu bantlar yapı olarak yapışkan taşıyıcı ve

koruyucu

tabaka olmak üzere üç bölümden oluşur.

Flekso

baskıdaki araştırmalar kendini yapıştırma

bantlarında da gösterir. Bu araştırmalar

fleksoyu tek montaj bandıyla sınırlamayıp

basılacak işin türüne göre kullanılabilecek montaj

bantlarını ortaya çıkarmıştır. Yeni sistem flekso montaj bantlarından

kompozit köpük taşıyıcılı bantları sayabiliriz. Bu bantların yapısına

örnek olarak Tese Softprint bantları gösterebiliriz.

Bu klişelerle zemin ve tramlı baskıları aynı klişede basmak mümkündür. Değişken esneklik arz eder. Yapıştırıcı bantlar belirli bir basınç altında çalışırken baskı klişelerinin şeklini bozmayacak, koruyucu özellikte olmalıdır. Yapışkanlık özelliğini kaybetmeyerek klişeyi silindirde aynı ölçüde tutmalıdır. Kompozit, köpük yapılı bantlar bu özellikleri tamamen sağlayacak özelliktedir. Özellikle polyester stabilizasyon folyosu, basınç esnasında klişelerdeki forma göre tüm yanal yüzleri taşıyacak, dikey yükleri dengeli dağıtacak ve yapışkan dengesini sağlayacak özelliktedir. Montaj esnemesinden sonra kompozit köpük çok az yük ile esner. Ek forsa sabit yük altında çoğunlukla bant tarafından emilir.

|  |

3.3.Kalıp Montaj Makineleri

Çift

tarafı yapışkanlı klişe bandı, bağlanarak klişe ebatlarında kesilir.

Kalıntısız ve temiz yüzeye klişe montaj bandı, altında hava kalmamasına

dikkat edilerek yapıştırılır. Klişe bandının yapışkanı üzerinde yer

alan hava kanallarından havanın çıkabilmesi için bandın montaj yönü

rulodan açılma yönüne paralel olmalıdır.

Yine de hava

baloncukları kalmışsa delinerek boşaltılır. Bandın koruyucusu

çıkartılır. Ek yerlerinin ve kenar kısımlarının tam yapışması

önemlidir. Klişe istenildiği şekilde ayarlanır ve bandın üzerine tam

temas edecek şekilde yapıştırılır. Klişe, bant üzerine iki tarafa sert

sıvazlamalarla yerleştirilir. Tam ayar bulunduktan sonra iki tarafa

doğru sert sıvazlamalarla hava kabarcıkları alınır. Klişeler, açılma

eğilimlerini minimuma indirmek için önceden ıslatılarak, baskıya kadar

bir streç filme sarılı halde bekletilir.

Eğer monitörlü bir

montaj makinesi kullanılıyorsa kroslar yardımı ile deseni

oluşturacak tüm parçalar aynı hizada ayarlanır, kolayca üst üste baskı

yapacak duruma gelir. Aksi halde deneme yanılma ve ustanın

alışkanlıkları önemli faktör halini alabilir.

Deneme baskısı ve

ayar işlemleri bitince kenar kalkmalarına karşı klişelerin kenarları

bantlanır. Bağlanacak her klişe için aynı işlemler uygulanır.

|  |

Flexographic Machine - Flexoprinting - Flexo Baskı Makineleri - Flexo Baskı - Flekso Baskı Makinası |

Copyright © MATESAN

Makine Teknolojileri

Sanayi - Innovation in the Machinery [ 2010 - 2011 ] info@matesan.com Tel :+90 216 527 35 61 - Fax :+90 216 527 35 62 |